Технология демонтажа и монтажа конструкций одноэтажных зданий. Как выглядит рабочий процесс. Процесс отрыва сооружений от оснований

Монтаж и демонтаж металлических и железобетонных колонн при возведении пристраиваемых пролетов или взамен сносимых выполняют теми же монтажными средствами и методами, что и на объектах нового строительства. Поэтому следует рассмотреть только некоторые особенности демонтажа железобетонных колонн. Если железобетонные колонны, подлежащие демонтажу, находятся в удовлетворительном техническом состоянии и пригодны для повторного использования, то они должны сниматься целиком. Для этого стропят колонну, крюком крана выбирают слабину канатов и вырубают со всех сторон и на всю глубину бетонную заделку в стакане фундамента. По мере вырубки бетона в образовавшиеся полости устанавливают инвентарные клинья для обеспечения устойчивости колонны. При больших объемах работ по демонтажу колонн с целью повышения эффективности монтажного процесса освобождать колонну от заделки в фундаменте можно заблаговременно, но при этом колонна на весь период подготовительных работ должна быть надежно закреплена расчалками и клиньями. Если колонна не подлежит повторному использованию, то ее срубают выше уровня фундамента. Высоту места срубания колонны назначают исходя из того, будет ли осуществляться выемка корня колонны из фундамента и каким способом. Срубание выполняют в два этапа. Сначала подрубают бетон так, чтобы были обнажены для перерезания все арматурные стержни, но при этом оставалось недорубленным 30-35 % площади поперечного сечения колонны. После застрапливания оголовка колонны и натяжения стропов краном вырубают оставленную часть бетона и перерезают арматурные стержни. Для выемки корня колонны из стакана фундамента целесообразно применять специальную установку, в качестве рабочих органов которой использованы гидроагрегаты ДЗГ-300 (рис.6, а). Верхняя и нижняя плиты станины агрегата соединены четырьмя тягами. При работе с этой установкой вокруг прилегаемой части колонны устраивают паз шириной не менее 150 мм на всю толщину пола и бетонной подготовки (до отметки верха стакана фундамента). Затем с помощью газовой горелки выпрямляют стержни арматуры корня колонны и обрезают их так, чтобы они выступали над плоскостью сруба на 5-7 см. Установку подают краном и устанавливают над стаканом фундамента с таким расчетом, чтобы стержни арматуры вошли в отверстия нижней плиты. После этого их захватывают цанговыми зажимами. Включив двигатель насосной станции, гидродомкратами извлекают корень колонны из стакана фундамента. Если суммарная прочность стержней арматуры на растяжение меньше усилия, необходимого для извлечения корня колонны, следует вырубить бетон замоноличива-ния колонны в стакане на глубину 129-150 мм. Установка рассчитана на извлечение остатков колонн с глубиной заделки их в стакане до 950 мм, имеющих арматуру диаметром 18-28 мм из стали класса А-1П. В более сложных условиях проводят замену существующих железобетонных колонн внутри реконструируемых цехов. Высокая внутренняя стесненность и ограниченность высотного габарита существующими конструкциями покрытия требует специальных приемов демонтажа и технологического оснащения. Метод демонтажа колонны должен быть увязан с методом вывешивания конструкций покрытия.

При возможности подхода крана к демонтируемой колонне наиболее целесообразно использование самоходных стреловых кранов, Оборудованных укороченной стрелой с вильчатым оголовником (рис.6, б). Такое оборудование позволяет разместить ствол колонны внутри вильчатого оголовника и использовать краны, высота стрелы которых меньше высоты колонны. До начала демонтажа колонны должны быть демонтированы подкрановые балки и вывешены конструкции покрытия. Следует выбирать такой метод вывешивания, чтобы используемые монтажные приспособления создавали минимальные помехи для работы крана. Высота слов вырубаемого бетона должна быть не менее 100 мм. После перерубания ствола и перерезания арматуры колонну опускают краном на 50 мм для увеличения зазора между верхом колонны и вывешенной стропильной фермой. В зависимости от стесненности колонну выводят из-под фермы поворотом стрелы или перемещением крана и укладывают ее на основание. Когда стесненность реконструируемого участка цеха не позволяет использовать для демонтажа колонн стреловые краны, применяют простые такелажные приспособления и устройства: блоки, полиспасты, лебедки, поворотные шарниры и др. Наиболее простой и надежный способ демонтажа с применением этих приспособлений-метод поворота вокруг Шарнира (рис.7, а). Поворотный шарнир состоит из верхней и нижней разъемных обойм, соединенных шарнирно в уровне нижней обоймы. Расстояние между обоймами должно быть около 800 мм. Назначение шарнира - обеспечить устойчивость колонны после вырубания ее участка вблизи фундамента и четкое направление ее наклона. Поэтому конструкция верхней и нижней обойм должна обеспечивать плотное крепление их к стволу колонны.

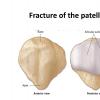

Рис.6. Демонтаж железобетонных колонн с помощью крана а - установка для извлечения остатков колонн из фундаментов; б - демонтаж колонны с помощью крана, оборудованного вильчатым оголовником; 1 - станина; 2- гидродомкраты; 3 - насосная станция; 4 - трубопровод масло-подачи; 5 - навлекаемая часть колонн; 6 - фундамент; 7 - тяга; 8 - верхняя плита: 9 - стальной клин; 10 - конусная втулка; 11 - нижняя плита; 12 - вывешенная ферма; 13 - вильчатый оголовник; 14 - демонтируемая колонна; 15 - место перерубания колонны

Рис.7. Демонтаж колонн

а - железобетонных, поворота" вокруг шарнира: б - железобетонных лебедками; в - замена металлических колони с помощью опорного шарнира; 1 - демонтируемая колонна. 2 - временная опора вывешенной фермы; 3 - полиспаст; 4 - поворотный шарнир; 5 - большепролетная подкрановая балка; 6 - оттяжной канат; 7 - ригель для крепления полиспаста; 8 - отводной блок; 9 - опоры шарнира; 10 - падающая мачта

Демонтажу колонны предшествуют: демонтаж подкрановых балок, вывешивание конструкций покрытия, установка и закрепление двух лебедок, установка отводных блоков, запасовка канатов полиспастов, мероприятия по охране труда. После выполнения этих работ колонну стропят выше ее центра тяжести канатами, идущими от двух лебедок (одна - тянущая, другая - удерживающая) и лебедками выбирают слабину канатов. На колонне жестко закрепляют поворотный шарнир и вырубают бетон участка колонны между верхней и нижней обоймами шарнира. После перерезания арматуры колонну опускают поворотом вокруг шарнира включением тянущей и тормозной лебедок. Демонтированную колонну освобождают от оснастки, грузят на транспорт (автомобильный или железнодорожный) и вывозят. Железобетонные колонны массой до 15 т демонтирует звено, состоящее из монтажников 2-го, 6-го разрядов (по 1 чел.), 4-го разряда (3 чел.), 5-го разряда (2 чел.), сварщика 5-го разряда и моториста электролебедки 6-го разряда. Затраты труда на демонтаж одной колонны составляют в среднем 10 чел.-дн.; а выработка на 1 чел.-дн. - 0,63 м. Если объемно-планировочными решениями реконструкции предусматривается увеличение шага колонн существующего каркаса без демонтажа конструкций покрытия, существующие подкрановые балки заменяют на большепролетные (2-3 шага существующих колонн), а конструкции покрытия переопирают на них, превращая подкрановые балки в подкраново-подстропильные. Работы выполняют в такой последовательности. Демонтируют подкрановые балки, опирающиеся на подлежащую демонтажу колонну, и подготавливают опорные узлы вновь устанавливаемых подкрановых балок. В этой колонне для свободной установки большепролетных подкрановых балок вырубают бетон и, используя смонтированные электрические лебедки, монтируют большепролетные подкрановые балки. После этого выполняют комплекс работ по вывешиванию и переопиранию стропильных ферм. Для закрепления полиспаста монтируют ригель, опирающийся на смонтированные большепролетные подкрановые балки, устанавливают остальные электролебедки, отводные блоки и запасовывают канаты. Затем закрепляют полиспаст и оттяжки к колонне, подлежащей демонтажу. Для демонтажа колонны производят рубку бетона в ее нижних ветвях (при необходимости - ив верхней часта колонны) и включением в работу электролебедок опускают ее в крайнее нижнее положение. В дальнейшем осуществляют комплекс работ, связанных с передачей нагрузки от покрытия на вновь смонтированные под крановые балки и демонтажем временных опор, связей и т.д. Состав звена, затраты труда и выработка при демонтаже железобетонных колонн массой до 15 т этим методом примерно аналогичны приведенным выше. При реконструкции одноэтажных промышленных зданий железобетонные колонны монтируют только при возведении пристраиваемых пролетов и взамен сносимых, что позволяет использовать для их монтажа те же методы и оснастку, что и на объектах нового строительства. При производстве работ во внутрицеховых условиях взамен удаляемых железобетонных колонн устанавливают металлические. В связи с этим вопросы монтажа железобетонных колонн в настоящем справочнике не рассматриваются. Демонтаж и монтаж металлических колонн при демонтированном покрытии осуществляются теми же монтажными средствами, что и в условиях нового строительства. Демонтируя металлическую колонну, следует освободить ее базу от наплывов бетона, застропить и взять на крюк крана, свинтить гайки с анкерных болтов или срезать их, приподнять, поворотом стрелы вынести в зону складирования и спустить. Демонтаж колонн во внутрицеховых условиях с невысокой степенью стесненности и при возможности подхода крана в рабочую зону следует выполнять самоходными стреловыми кранами, оборудованными укороченными стрелами с вильчатым оголовником. Замену металлических колонн внутри цехов с помощью опорного шарнира производят в действующих цехах с высокой стесненностью и невозможностью доступа монтажных кранов в зону производства работ. Применение опорного шарнира позволяет опустить и поднять новую колонну в строго фиксированной плоскости (рис.7, в). Доставку колонн в зону монтажа и вывозку демонтированных осуществляют электромостовыми кранами. До начала демонтажа колонны выполняют демонтаж подкрановых балок и вывешивание стропильной фермы, опирающейся на демонтируемую колонну, установку лебедок и отводных блоков. Затем устанавливают опорный шарнир. С этой целью в конструкции фундамента просверливают отверстия и устанавливают на эпоксидном клее короткие гладкие анкерные болты (диаметр болтов определяют расчетом, а место установки - размером и конструкцией шарнира). После приобретения эпоксидным клеем расчетной прочности на фундамент устанавливают опорный поворотный шарнир, крепят опорную часть анкерными болтами к фундаменту, а обойму - к стволу колонны. Затем стропят колонну двумя канатами, идущими через отводные блоки на тормозную и тянущие лебедки, отсоединяют от фундамента; лебедками поворачивают колонну вокруг шарнира я укладывают а горизонтальное положение на подготовленные площадки. После вывозки демонтированной колонны подготавливают поверхность фундамента к установке новой колонны. Затем колонну, подлежащую монтажу, укладывают на деревянные брусья и вводят ее конец в обойму опорного шарнира, где жестко, закрепляют, выверив положение в плане и по высоте с учетом размеров и конструкции шарнира. Затем колонну стропят и переводят в вертикальное положение, используя электрическую лебедку. Проверив правильность установки колонны, осуществляют ее проектное крепление к фундаменту. После этого выполняют комплекс работ по переопиранию вывешенной стропильной фермы. При монтаже новой колонны должно соблюдаться одно из условий: опорные узлы стропильной фермы должны быть подняты выше проектной отметки на расчетную высоту или же высоту верхней ветви колонны следует уменьшить на расчетную длину. При соблюдении первого условия после установки колонны в проектное положение производят посадку узла стропильной фермы на оголовок колонны и его закрепление. При соблюдении второго условия пространство между оголовком колонны и проектным положением опорного узла стропильной фермы заполняют стальным вкладышем с последующим его закреплением. В процессе производства работ необходимо соблюдать следующие дополнительные требования по технике безопасности; при подъеме колонны грузовой полиспаст должен находиться в вертикальной плоскости, проходящей через шарнир; устанавливать вкладыш и опускать стропильные фермы можно только после проектного закрепления базы, пульт управления электрической лебедкой должен располагаться за пределами опасной зоны: в пределах опасной зоны на пути мостовых кранов устанавливают временные тупиковые упоры (на период производства работ). Относительная простота укорочения стрел мобильных кранов с целью приспосабливания их к работе в стесненных внутрицеховых условиях заставляет искать и новые методы монтажа строительных конструкций, позволяющих расширить область эффективного использования модернизированных кранов. Целесообразно применение методов монтажа тяжеловесных аппаратов при помощи специальных устройств и кранов, грузоподъемность которых ниже массы монтируемого оборудования, для нужд реконструкции зданий, в частности при монтаже колонн в условиям ограниченного высотного габарита внутрицехового пространства. Например, демонтаж и монтаж металлических колонн можно выполнить двумя кранами с укороченными стрелами или этими же кранами с применением опорной стойки и опорно-поворотного шарнира. В специфических условиях приходится выполнять работы по замене колонн эстакад промпроводок. В тех случаях, когда опертые на стальную колонну действующие промпроводки, расположенные с обеих ее сторон, перенести или временно убрать из зоны монтаж невозможно, применяют метод, предусматривающий переопираиие промышленных проводок на временные металлические опоры, располагаемые по обе стороны на- некотором расстоянии от заменяемой колонны (рис.8). На подготовленные для установки временных опор основания устанавливают домкраты грузоподъемностью 5- 10 т. На их ологовки опорными башмаками устанавливают заранее изготовленные временные опоры с таким расчетом, чтобы их Несущие кронштейны были подведены под трубы промышленных проводок. Затем их отсоединяют от опорных конструкций, установленных на колонне, снимая крепежные болты. После этого при помощи домкратов синхронно поднимают временные опоры с расположенными на них трубами промышленных проводок. Подъем производят до образования зазора 70-100мм между проводками и опорными конструкциями, закрепленными на колонне.

Рис.8. Замена колонн при опирании на них действующих промышленных проводок 1 - демонтируемая колонна; 2 - промышленные проводки; 3 - временные опоры; 4 - расчалки; 5 - стреловой самоходный кран

Затем трубы промышленных проводок закрепляют на временных опорах при помощи хомутов, прикрепляемых к несущим кронштейнам болтами. Перед подъемом с колонны срезают все выступающие за наружные грани детали, препятствующие подъему. Колонну стропят, выбирают слабину канатов и после этого отсоединяют от фундамента, раскручивая гайки анкерных болтов; Производят вертикальный подъем колонны, удерживая ее расчалками от ударов о трубы проводок. Монтажный края должен иметь такие характеристики подъемного оборудования, которые позволили бы поднять нижний торен колонны на высоту, превышающую на 500 мм верхнюю отметку промышленных проводок. После подъема демонторуемую колонну поворотом стрелы крана подают на специальную площадку или укладывают на транспортное средство. Перед установкой новой колонны готовят опорную поверхность фундамента, выравнивая ее при необходимости цементным раствором. Анкерные болты выправляют, смазывают резьбу и прогоняют сайку по всей ее длине. Подлежащую монтажу колонну, находящуюся на специальной площадке, стропят и поднимают в вертикальном положении с таким расчетом, чтобы ее нижний торец находился на высоте, превышающей на 500 мм отметку верха проводок. Затем поворотом стрелы крана ее наводят на место- установки. Опускают колонну, удерживая от раскачивания двумя парами расчалок, расположенными во взаимно перпендикулярных плоскостях. Установку на опорную поверхность, выверку и проектное закрепление колонны осуществляют общепринятыми методами. К закрепленной колонне присоединяют проектные конструкции для опирания промышленных проводок. Синхронно работающими домкратами опускают временные опоры, переопирая проводки на вновь установленную колонну, и закрепляют их. Затем убирают временные опоры и домкраты. При производстве вышеназванных работ необходимо соблюдать следующие дополнительные требования техники безопасности: запрещается производить работы на трубопроводах, находящихся под давлением или транспортирующих взрыво- и пожароопасные пары и газы, находящиеся под разрежением; перед демонтажем и монтажом конструкций, связанных с воздействием на трубопроводы для транспортировки взрыво- и пожароопасных продуктов и сжиженных газов, необходимо произвести продувку их инертным газом или водяным паром; при работе металлические трубопроводы должны быть заземлены.

Технология демонтажа и монтажа конструкций одноэтажных зданий

Ограждающие конструкции и колонны. Демонтаж наружных стеновых панелей производят полностью участками вниз или частично, снимая примыкающий к кровле ряд панелей.

Сначала с помощью отбойных молотков разбивается монолитный шов по контуру панели. Затем ее стропят при помощи приспособления, включающего две скобы с фиксирующими пальцами (рис. 9.6). Срезку закладных деталей, крепящих панель к колоннам, осуществляют с помощью газорезной установки. Демонтируемая панель в это время должна удерживаться краном и расчалками. Освобожденную панель укладывают на стоящее в зоне действия крана транспортное средство для последующей вывозки.

Демонтаж стеновых панелей многоэтажных зданий должен осуществляться поочередно на каждом этаже, в том числе с использованием стрелового самоходного крана, которым производится демонтаж плит покрытия. Рабочие размещаются в подвесных люльках, периодически переставляемых по периметру здания.

Замену колонн внутри цеха производят с предварительным вывешиванием конструкций покрытия, т. е. переопиранием ферм, установленных на оголовок демонтируемой колонны, на временные стойки их подводят под дополнительно создаваемые узлы опирания в нижних поясах ферм вблизи основных опорных узлов.

Для замены железобетонных колонн внутри действующих производственных зданий часто применяют метод демонтажа колонн поворотом вокруг шарнира с применением лебедок (рис. 9.7,а). При этом способе сначала конструкции покрытия переопирают на временно устраиваемые опоры. После этого газокислородной резкой отсоединяют опорные узлы стропильных ферм от закладных деталей убираемой колонны. Закрепляют поворотный шарнир на демонтируемой колонне, что обеспечивает ее устойчивость после разрушения участка колонны вблизи фундамента. Затем на колонне закрепляют два подвижных блока полиспастов: один за верхнюю часть, другой - ниже центра тяжести колонны. После срубки бетона оголовка (не менее 600 мм), и низа колонны между обоймами поворотного шарнира (не менее 400 мм) и резки несущей арматуры колонну опускают включением в работу полиспаста, присоединенного к верхней части; другой полиспаст вступит в работу только после наклона колонны на 30° к горизонту.

Демонтаж железобетонных колонн лебедками (рис. 9.7, б) применяют в том случае, когда производство работ внутри действующих цехов осуществляется без демонтажа конструкций покрытия, а конструкции основного каркаса позволяют закрепить применяемую такелажную оснастку и воспринять дополнительные нагрузки, возникающие при демонтаже колонны и подкрановых балок.

Замену металлических колонн внутри цехов с помощью опорного шарнира (рис. 9.8) производят в действующих цехах с высокой стесненностью и невозможностью доступа монтажных кранов в зону производства работ. Применение опорного шарнира позволяет произвести опускание и подъем новой колонны в строго зафиксированной плоскости.

Колонны доставляют электромостовыми кранами. Сначала осуществляют усиление стропильных ферм и закрепляют к фасонкам верхних поясов их опорные столики. Затем электролебедками с использованием блоков, закрепленных на монтажных опорных столиках, устанавливают и закрепляют в проектном положении две временные трубчатые опоры. Затем домкратами грузоподъемностью 200 т устанавли вают их враспор и после отсоединения опорных узлов стропильных ферм от демонтируемой колонны передают нагрузки на каждую временную опору с помощью домкратов до образования расчетного зазора между опорной частью стропильной фермы и оголовком колонны. Далее колонну отсоединяют от фундамента и лебедками осуществляют поворот ее вокруг шарнира и укладку в горизонтальное положение, а затем вывозят.

вают их враспор и после отсоединения опорных узлов стропильных ферм от демонтируемой колонны передают нагрузки на каждую временную опору с помощью домкратов до образования расчетного зазора между опорной частью стропильной фермы и оголовком колонны. Далее колонну отсоединяют от фундамента и лебедками осуществляют поворот ее вокруг шарнира и укладку в горизонтальное положение, а затем вывозят.

В теле фундамента просверливают отверстия и устанавливают на эпоксидном клее короткие гладкие анкерные болты, а затем опорный поворотный шарнир и закрепляют его анкерными болтами. После этого монтируемую колонну укладывают на деревянные брусья и выводят ее конец в обойму опорного шарнира, где жестко закрепляют после выверки.

В дальнейшем стропят колонну и переводят ее в вертикальное положение с использованием электролебедки и падающей мачты. После проверки установки колонны осуществляют ее проектное закрепление к фундаменту. Затем домкратами опускают покрытие и закрепляют стропильные фермы на колонне.

Монтаж внутрицеховых перегородок в стесненных условиях целесообразно осуществлять краном с телескопическим башенно-стреловым оборудованием. Такой способ применяют в цехах с высотой низа стропильных ферм до 15,6 м в местах, доступных для подхода крана (рис. 9.9).

Крановый путь. Наиболее часто производят замену кранового пути (подкрановые балки и крановые рельсы) в связи с интенсивным физическим и моральным износом, необходимостью установки электромостовых кранов повышенной грузоподъемности или увеличением шага колонн каркаса.

В местах, недоступных для подхода и размещения стреловых кранов, подкрановые балки рекомендуется демонтировать при помощи электролебедок (рис. 9.10) и полиспастов.

Работы ведут в такой последовательности. Вначале устанавливают две грузовые лебедки у оснований смежных с демонтируемой зоной колонн и одну оттяжечную в пролете. На оголовках колонн закрепляют неподвижные блоки грузовых полиспастов, пропуская крепежные канаты вокруг узлов стропильных ферм. Демонтируемые балки освобождают от креплений в консолях колонн и сваривают между собой по опорным ребрам в плеть. Застропив ее на концах снимаемых балок, грузовыми лебедками приподнимают на 60-100 мм и затем, оттягивая от опорных консолей, опускают на подготовленную площадку. Демонтируемую часть вывозят транспортом.

Мелкоразмерные балки заменяют тяжелыми подкрановыми балками большого пролета при увеличении существующего шага колонн с 6-12 до 30 м и более. Такую замену осуществляют с помощью самоходных стреловых кранов и наиболее часто - лебедок и полиспастов, неподвижные блоки которых закрепляют на несущих конструкциях каркаса. При очень тяжелых подкрановых балках применяют поэлементный монтаж, устанавливая балки по частям с использованием горизонтальных поддерживающих конструкций.

Подкрановые рельсы можно заменить самоходными стреловыми кранами, если их размещение внутри действующего цеха не вызывает больших затруднений. При невозможности прохода и размещения стреловых самоходных кранов для замены рельсов используют электролебедки, если несущие конструкции каркаса способны воспринимать дополнительные монтажные нагрузки.

Фонарные конструкции. Демонтаж фонарных конструкций одноэтажных промышленных зданий осуществляют с помощью различных средств механизации, включая использование кабельных кранов, крышевых козловых кранов или крышевых стреловых кранов.

Разборку фонаря с помощью кабельного крана рекомендуется производить при длине цеха до 400 м и массе монтируемых элементов до 1,5 т. Крышевые козловые краны грузоподъемностью 1 т применяют при демонтаже металлоконструкций фонарей в средних пролетах реконструируемых цехов. Демонтажные работы в этом случае могут производиться без остановки производства. В комплекте с крышевым краном можно использовать стреловой кран для снятия демонтажных элементов.

Демонтаж конструкций фонаря при их замене может осуществляться с помощью крышевых стреловых кранов, что сокращает сроки работ. Во время спаренной работы кранов первый выполняет демонтажные работы, а второй - монтажные (см. рис. 9.5).

Покрытия. В зависимости от конкретных условий и характера выполняемых работ по замене покрытия используют различные типы подъемно-транспортных монтажных механизмов: кабельные краны (стационарные и передвижные); установщики мостового типа или мостовые краны (для демонтажа и монтажа крупными блоками); крышевые краны (козловые и стреловые); мостостреловые краны, самоходные стреловые и башенные краны. Механизмы последней группы могут работать над крайними пролетами, а остальных групп - на крайних и средних пролетах. В отдельных случаях можно использовать вертолеты.

Строповку демонтируемых железобетонных плит можно осуществлять через пробиваемые отверстия, в обхват плит с помощью специальных траверс.

Строповку мелких плит покрытия и ферм осуществляют двухветвевым стропом, а для строповки тяжелых и крупногабаритных плит применяют четырехветвевой строп. Прогоны и элементы связей допускается снимать, пользуясь стропом-удавкой. Для демонтажа ферм и балок применяют специальные траверсы, соответствующие размерам и массе этих элементов.

Разборка покрытий одноэтажных зданий, когда производство в разбираемом здании останавливается, может осуществляться с помощью самоходных стреловых кранов, передвигающихся по оси пролета, или специальных кранов^ смонтированных на мостовых кранах.

При разборке и замене покрытий без остановки производства работы ведутся посекционно на отдельных участках. При этом разборку следует совмещать с монтажом новых конструкций.

При замене покрытия стана «1700» Ждановского металлургического комбината был применен передвижной кабельный кран на базе двух самоходных кранов Э-2508 пролетом 160 м и высотой подъема крюка 29 м (см. рис. 9.4).

Полную замену покрытия реконструируемых цехов целесообразно выполнять крупными пространственными блоками при большой внутренней стесненности цеха, исключающей возможность прохода крана внутри цеха. Для этой цели применяют установщики мостового типа или технологические мостовые краны. У одного из торцов реконструируемого пролета должна быть свободная площадка, достаточная для установки самоходного стрелового или башенного крана, а также складирования и укрупнительной сборки конструкций.

Основными несущими конструкциями установщика (рис. 9.11) обычно являются две продольные и две поперечные фермы, соединенные между собой горизонтальными и вертикальными связями, обеспечивающими его пространственную жесткость. Установщик снабжен «ложной» фермой, состоящей из стоек и ригелей. В узлах верхних поясов поперечных ферм устанавливают катковые опоры, позволяющие смещать находящийся на установщике блок покрытия до 50 мм от проектного положения. В крайних углах нижних поясов продольных ферм размещают ходовые колеса с домкратным устройством - перемещения по крановым путям осуществляют при помощи собственного двигателя или электролебедок, установленных на тормозном настиле кранового пути.

В действующих цехах, представляющих собой одноэтажные здания значительной протяженности, особенно при металлических покрытиях, в качестве установщиков целесообразно использовать технологические мостовые краны.

Демонтаж покрытия производится пространственными блоками в следующей последовательности:

- два мостовых крана соединяются временными связями в жесткую конструкцию;

- над опорной частью кранов устанавливаются домкраты соответствующей грузоподъемности;

- в здании разбираются элементы покрытия (прогоны, профилированный настил) и продольные связи между фермами кратно шагу колонны;

- спаренные краны с домкратами подводятся под блок по крытия, последний отделяется от опорной части колонн и поднимается на высоту около 100 мм и на кранах подается к торцу здания, где установлен самоходный стреловой кран (например, МКГ-100);

- в торце здания стреловой кран снимает и подает на транспортное средство блок покрытия.

Монтаж покрытия производится в порядке, обратном демонтажу. Последний блок (ближайший к стреловому крану) устанавливается непосредственно стреловым краном. Работы этим методом могут быть проведены без прекращения основной деятельности цеха.

Технологическое оборудование. При демонтаже технологического оборудования на открытых площадках работы выполняются часто по комплексной схеме (параллельно с демонтажем конструкций) с применением кранов с удлиненным гуськом.

Краны с телескопическими стрелами могут быть установлены внутри и снаружи зданий. При расположении кранов снаружи многоэтажного здания демонтаж и монтаж оборудования должны производиться через проемы в стене. Однако он организационно сложен и применяется в особых случаях для выполнения сравнительно небольших объемов работ. Транспортирование оборудования производится при помощи прицепной тележки.

При демонтаже оборудования могут быть применены средства механизации на базе автопогрузчиков, например передвижная кран-балка, смонтированная на базе авто- или электропогрузчика (рис. 9. 12). В одноэтажных зданиях передвижные кран-балки применяются, как правило, самостоятельно, при совмещении операций по демонтажу и транспортируют

на передвижной кран-балки возможна только в комплекте с краном и транспортными средствами. Кран, входящий в комплект, подбирается с учетом возможности подачи на этаж или этажерку кран-балки.

Передвижная кран-балка является модификацией серийных моделей авто-, электропогрузчиков, оборудованных стрелами.

Достоинством такой конструкции является наличие откидных опор, позволяющих сохранить по всей длине стрелы постоянную грузоподъемность, и тельфера. Недостаток - небольшая грузоподъемность базовых погрузчиков (до 10 т), снижающаяся дополнительными нагрузками от тельфера и откидных опор, а также ограниченной способностью перекрытий.

Одним из самых распространенных способов демонтажа и монтажа оборудования в закрытых помещениях является применение порталов. Их применяют для демонтажа и монтажа тяжелого оборудования при невозможности или нецелесообразности работы стрелового крана, отсутствии технологического подъемно-транспортного оборудования, а также в случае реконструкции цеха со взрывоопасной средой. Как и при работе кран-балки, портал может использоваться самостоятельно, а также в сочетании с другим грузоподъемным средством, например со стреловым краном.

Порталы бывают переносные (копры) и передвижные. Переносные порталы (копры) используют для демонтажа (монтажа) оборудования небольшой массы. Подачу и вынос оборудования производят с помощью металлического листа-волокуши или инвентарной тележки.

В зданиях павильонного типа используют передвижной портал вместе с гусеничным краном в башенно-стреловом исполнении. Грузоподъемность самоходного крана может быть значительно ниже массы монтируемого оборудования, поскольку кран служит только для установки портала на нужный этаж (ярус этажерки).

Оборудование к порталу подается тележками или другими транспортными средствами. Затем оборудование поднимается в портал, фиксируется в транспортном положении и при помощи лебедок вместе с порталом надвигается на место установки и устанавливается в проектное положение. Ввиду невысокой производительности труда применение порталов должно быть обосновано экономическими расчетами и применяться только при незначительных объемах работ.

Последние материалы

Основные закономерности татического деформирования грунтов

За последние 15...20 лет в результате многочисленных экспериментальных исследований с применением рассмотренных выше схем испытаний получены обширные данные о поведении грунтов при сложном напряженном состоянии. Поскольку в настоящее время в…

Упругопластическое деформирование среды и поверхности нагружения

Деформации упругопластических материалов, в том числе и грунтов, состоят из упругих (обратимых) и остаточных (пластических). Для составления наиболее общих представлений о поведении грунтов при произвольном нагружении необходимо изучить отдельно закономерности…

Описание схем и результатов испытаний грунтов с использованием инвариантов напряженного и деформированного состояний

При исследовании грунтов, как и конструкционных материалов, в теории пластичности принято различать нагружение и разгрузку. Нагружением называют процесс, при котором происходит нарастание пластических (остаточных) деформаций, а процесс, сопровождающийся изменением (уменьшением)…

Инварианты напряженного и деформированного состояний грунтовой среды

Применение инвариантов напряженного и деформированного состояний в механике грунтов началось с появления и развития исследований грунтов в приборах, позволяющих осуществлять двух- и трехосное деформирование образцов в условиях сложного напряженного состояния…

О коэффициентах устойчивости и сопоставление с результатами опытов

Так как во всех рассмотренных в этой главе задачах грунт считается находящимся в предельном напряженном состоянии, то все результаты расчетов соответствуют случаю, когда коэффициент запаса устойчивости к3 = 1. Для…

Давление грунта на сооружения

Особенно эффективны методы теории предельного равновесия в задачах определения давления грунта на сооружения, в частности подпорные стенки. При этом обычно принимается заданной нагрузка на поверхности грунта, например, нормальное давление р(х), и…

Несущая способность оснований

Наиболее типичной задачей о предельном равновесии грунтовой среды является определение несущей способности основания под действием нормальной или наклонной нагрузок. Например, в случае вертикальных нагрузок на основании задача сводится к тому…

Процесс отрыва сооружений от оснований

Задача оценки условий отрыва и определения требуемого для этого усилия возникает при подъеме судов, расчете держащей силы «мертвых» якорей, снятии с грунта морских гравитационных буровых опор при их перестановке, а…

Решения плоской и пространственной задач консолидации и их приложения

Решений плоской и тем более пространственных задач консолидации в виде простейших зависимостей, таблиц или графиков очень ограниченное число. Имеются решения для случая приложения к поверхности двухфазного грунта сосредоточенной силы (В…

2.21. Раздельный метод рекомендуется применять для монтажа и демонтажа пролетов значительной протяженности при следующих условиях: небольшая внутренняя стесненность, позволяющая свободный проход монтажных кранов внутри пролета; малое влияние выполняемых работ на основную деятельность цеха; отсутствие или небольшие объемы других видов строительно-монтажных работ, выполняемых.в период монтажа конструкций; комплектная, и некомплектная поставка конструкций; наличие монтажных кранов с минимально необходимыми параметрами.

2.22. Комплексный метод рекомендуется применять для монтажа и демонтажа пролетов любой протяженности, при следующих условиях: повышенная внутренняя стесненность, большое отрицательное влияние выполняемых работ на основную деятельность цеха; значительная степень совмещения различных видов строительно-монтажных работ; полная комплектность поставки; наличие монтажных кранов с повышенными грузовысотными параметрами; конструктивные решения, обеспечивающие устойчивость монтируемых и демонтируемых ячеек.

2.23. Реконструкция пролетов существующих цехов может выполняться

при необходимости возведения пролетов отдельными выборочными участками комбинированием раздельного и комплексного методов.

2.24. В случае необходимости монтажа и демонтажа конструкций

в пределах одного пролета указанные работы можно выполнять по параллельно и параллельно-последовательной схемам. При этом необходимо стремиться к максимально возможному совмещению этих работ с целью сокращения продолжительности остановки действующего производства. В случае достаточного резерва времени, отсутствия требуемой строительной готовности к монтажу, а также при возведении нового каркаса, объемлющего старое здание цеха, может применяться последовательная схема производства работ.

2.25. Эффективность монтажного процесса при реконструкции промышленных зданий предопределяется выбором оптимальной марки крана, грузовысотные характеристики которого в наибольшей степени соответствуют требованиям монтажа и параметрам конструкций возводимого здания. С целью упрощения и ускорения выбора кранов предлагается использовать специально разработанные совмещенные объемлющие графики характеристик кранов. Област ь технически возможных характеристик каждой марки крана на графике представлена площадью, ограниченной ломаной линией, ограниченной сверку линией предела грузоподъемности, слева -высоты подъема крана, справа - вылета стрелы.

Вертикальные участка линии предела высоты подъема крана представляют собой предельный параметр конкретного стрелового оборудования /на участках кривой указана длина стрел/. Пунктирная кривая, продолжающая вертикальный участок, характеризует изменение высоты подъема крана в зависимости от изменения вылета стрелы.

Методика выбора крана заключается в нанесении на график точки с координатами "масса монтируемой конструкции - вылет стрелы". Для заданных параметров оптимальным является кран, марка которого обозначена буквой в кружочке на кривой, расположенной правее левой точки. Из точки проводится вертикаль. до пересечения с выбранной кривой и с места их пересечения проводится горизонталь до пересечения с пунктирной кривой зашифрованной той же буквой. Из полученного места пересечения опускается вертикальная линия до пересечения с осью абсцисс, где находится высота подъема крана.

Предложенный метод может использоваться для предварительного определения требуемой марки. крана при рассмотрении различных вариантов монтажа.

Выбранный таким образом кран должен быть дополнительно проверен на возможность работы в стесненных условиях. реконструкции данного объекта.

После, принятия окончательного варианта необходимо произвести точную проверку соответствия требующихся грузовысотных характеристик крана.

Организация специализированных потоков производства работ

2.26. Строительно-монтажные работы по реконструкции цехов следует по возможности осуществлять поточными методами. Для монтажа и демонтажа конструкций необходимо организовать специализированный поток.

....

2.32, Если проектом реконструкции предусмотрено повтор ное использование демонтированных конструкций, следует оценить целесообразность организаций частного потока но их вос становления и усилению.

3. ПРОИЗВОДСТВО МОНТАЖНЫХ /ДЕМОНТАЖНЫХ/ РАБОТ

Подготовка монтажной площадки.

3.1. До начала работ по реконструкции цехов необходимо осуществить ряд мероприятий, в том числе перенести за пределы монтажной зоны действующие инженерные коммуникации и тех нологическое оборудование. В случае невозможности переноса они должны быть надежно защищены от возможного повреждения во время производства монтажных работ.

При этом рекомендуется:

воздушные линии электропередач заменить подземными кабельными, а над технологическим оборудованием и действующими трубопроводами устраивать специальные защитные настилы;

устраивать, при необходимости временные ограждения, отсекающие монтажную зону от действующего производства;

устраивать монтажные проемы и проезды в реконструируемом цехе;

выявлять требования, предъявляемые режимом действующего предприятия к организации и технологии производства монтажных работ и осуществлять мероприятия, обеспечивающие его функционирование;

обесточивать оборудование реконструируемого цеха, находящееся в зоне производства работ;

закрывать в действующих цехах входы и выходы, расположенные в опасной зоне монтажа;

устанавливать автоматическую звуковую сигнализацию на действующих железнодорожных путях, проходящих вблизи или в пределах монтажной зоны;

подготавливать средства защиты рабочих монтажных организаций и -механизмов от вредного воздействия производственной среды действующего предприятия.

3.2. Монтаж конструкций каркасов реконструируемых цехов. осуществляется, как правило, при различной степени готовности подземных сооружений /фундаментов под технологическое оборудование, каналов, тоннелей, подвалов а др. Если нагрузки от монтажного крана, транспортных средств и уложенных конструкций передаются на существующие подземные сооружения, их значения и места приложения должна быть сообщены проектной организаций для согласования и принятия в необходимых случаях мер по усилению и защите подземных сооружений от повреждения.

3.3. Конструкции специальных устройств для передвижения кранов и транспортных средств через препятствия должна обеспечивать прочность и устойчивость против воздействия статических а динамических монтажных нагрузок, а также простоту изготовления, сборки и рациональное использование материалов после разборки. Выбор и разработка конструкции специальных.устройств осуществляются в проекте производства работ с учетом, следующих рекомендаций:

пазухи фундаментов и других подземных сооружений следу» ау засыпать уплотненным грунтом, песком, обязательно залитым водой после послойной засыпки; шлаком щебнем с послойным укатыванием и другими материалами, обеспечивающими минимальные просадки:

при.установке монтажных кранов и складирований конструкций бровку откосов для обеспечения устойчивости откосов следу ет укреплять сборными железобетонными платами, стальными листами, деревянным брусчатым настилом, устройством временных подпорных стан из шпунта или сборных бетонных блоков /конструкция укрепления бровок должна быть обоснована соответствующими расчетами;

приямки фундаментов, лотки каналов могут заполняться шпальными клетками, пакетами из прокатных балок, сборными бетонными блоками и др.;

по поверхности фундаментов во избежание их повреждения должны быть устроены колеи из шпального бруса;

при большой глубине приямков, а также в разрывах между подземными сооружениями, когда их засыпка по каким-либо причинам невозможна, следует устраивать эстакады или выкладки из шпал;

стеновые конструкции подземных сооружений и конструкции перекрытий при передаче на них монтажных нагрузок необходимо по возможности усилить ила укреплять установкой временных опор и распорок.

3.4. Конструкция временных ограждений и перегородок, отсекающих монтажную зону от действующего производства, должна обеспечивать простоту их монтажа и демонтажа в условиях замкнутого пространства действующего цеха и выполняться из недорогих материалов. Ограждения могут выполняться так же /по согласованию/ из профилированного настила или асбоцементнях листов с последующим использованием их по пряному назначению.

3.5. Защитные настилы над технологическим оборудованием и действующими трубопроводами должны выполняться сборно-разборными, устраиваться участками и обеспечивать возможность многократного использования.

3.6. Решения по засыпке пазух котлованов, укреплению от косов, заполнению приямков и выполнению мелких приспособлений

и устройств разрабатываются и составе ППР.

Проектные решения конструкций эстакад под краны, начаточных путей и других подобных устройств, требующих значитель ных затрат материалов и средств, а также по усилению конструкции на монтажные нагрузки выполняются и выдаются соответствующими проектными организациями.

Указанные в пп. 3.3-3.5 решения должны быть согласованы с проектной и проектно-технологической организациями.

Монтаж, демонтаж и замена колонн

3.7. Монтаж и демонтаж колонн одноэтажных промышленных зданий производятся, как правило, с помощью самоходных стреловых кранов в комплекте со специальной монтажной оснасткой /траверсы, опорные и поворотные шарниры, клинья, подкладки и др./. В этих случаях следует руководствоваться действующими типовыми технологическими картами, распространяемыми Центральным институтом типового проектирования и Центральным бюро научно-технической информации Минмонтажспецстроя СССР, разработанными для объектов нового строительства с привязкой к конкретной ситуации реконструируемого цеха

3.8. Замену отдельных колонн следует производить различными способами с применением грузоподъемных средств /самоходных стреловых кранов, мачт лебедок, полиспастов, домкратов, специальных грузоподъемных устройств, опор и приспособлений/методами, обеспечивающими прочность и устойчивость остающихся конструкций и безопасность выполнения демонтажных /монтажных/ работ

.

3.9. Замену отдельной металлической колонны с опертыми на нее промышленными проводками в условиях, когда конструкции покрытия и подкрановые балки ранее демонтированы /рис.11/ рекомендуется осуществлять в такой последовательности: установка временных опор с расчаливанием верха на специально подготовленное основание, установка прокладок между кронштейнами временных опор и трубами промышленных проводов отсоединение промышленных проводок от опорных конструкций, установленных на колонне, переопирание их на временные опоры путем поддомкрачивания трубопроводов, с заполнением образовавшегося зазора по месту; прикрепление промышленных проводок к опорным кронштейнам временных опор; срезка деталей, выступающих за наружные грани колонны, строповка колонны,

отсоединение ее от фундамента, вертикальная подъем и подача к месту складирования; подготовка опорной поверхности фундамента к установке новой колонны; монтаж и обратное переопирание промышленных проводок на смонтированную колонку; удаление временных опор.

3.10. При разработке проектно-технологических решений и производстве работ по замене колонн в сходной ситуации рекомендуется обратить внимание на необходимость надежного закрепления временных опор, обеспечения устойчивости и прочности временных опор, местной устойчивости трубопроводов в месте поддомкрачивания, разработки мер, предотвращающих возможность передачи горизонтальных нагрузок на домкраты, выбора крана, позволяющего поднять колонну над промышленными проводками, прикрепления оттяжек для удержания полонии от раскачивания при заводке ее между промышленными проводками.

Стоечно-балочные строительные конструкции возникли еще в Элладе. Именно древние греки положили начало применению архитрава – «главной балки». Этот элемент в VI веке до н. э. служил базовым перекрытием, поддерживающим другие части здания: фриз, карниз. Вместе с колоннами он составлял основу первой архитектурно-компоновочной системы, известной под наименованием «дорический ордер».

С тех пор и поныне балки используются повсеместно. Для их изготовления со временем стали применяться новые материалы – железобетон, сталь. Механики выяснили, какое основное усилие эти элементы испытывают при эксплуатации – изгиб. Определили и профиль, который наиболее устойчив к таким нагрузкам. Им оказался двутавр. Но, кроме Н-образного бруса, в качестве балок может использоваться металлический прокат других сечений.

В современных сооружениях металлические балки имеют различное назначение:

- поддерживают межэтажные перекрытия,

- лестничные пролеты,

- крановые механизмы,

- стропильные системы,

- обслуживающие площадки.

Они используются в качестве закладных элементов (ригелей) и стоек в конструкциях колонн, опор. Балка может перекрывать один или несколько пролетов. Таким образом, балки выполняют функцию, преимущественно, несущих, усиливающих и опорных элементов зданий, определяющих их прочность и устойчивость.

Причина потребности в демонтаже балок

Демонтировать балки приходится в различных ситуациях: при сносе зданий (сооружений), их реконструкции или переоборудовании.

В случае сноса строительного объекта целью работ является его полная ликвидация. Тогда в результате демонтажа, чаще всего, образуются отходы. От балок остается железный лом – обрезки. В этом случае они должны обладать одним свойством – транспортабельностью.

Реконструкция предполагает перестройку сооружения в большем или меньшем объеме. В процессе ее проведения предусматривается вероятность повторного использования каждого элемента сооружения. Одной из основных задач демонтажа, в этом случае, является аккуратность и тщательность выполнения разборки.

При переоборудовании здания, изменении его функциональной принадлежности, как правило, снимаются только технологические балки, выполняющие роль опор для различных инженерных систем.

Демонтируются балки:

- галерей,

- обслуживающих площадок,

- кранового оборудования,

- другой производственной оснастки.

Как происходит процесс демонтажа и вывоза

Для проведения работ по демонтажу объекта разрабатывается техническое задание. На его основании проводится предварительное обследование сооружения.

На этом этапе в процессе визуального, а затем инструментального обследований определяются:

- геометрические и физические параметры здания,

- основные характеристики составляющих его материалов,

- несущая способность всего сооружения и отдельных его элементов.

В заключение подготавливается вывод о дальнейшем использовании объекта.

На основании данных обследования делается заключение:

- о техническом состоянии металлических балок,

- их сортаменте и массе.

В результате принимается решение:

- о способе демонтажа,

- о дальнейшем использовании всех конструктивных элементов, включая балки.

На следующем этапе разрабатываются:

- проекты,

- сметы,

- планы производства работ,

- техкарты,

- другие технологические и организационные детализированные перечни проведения отдельных работ и операций.

При этом реализуются следующие принципы:

- предусматриваются меры по предотвращению обрушения элементов здания;

- выделяются основные этапы производства работ;

- определяются условия их безопасного выполнения;

- разграничиваются рабочие зоны (по цели использования, применению технических средств).

Демонтаж выполняется, преимущественно, с использованием грузоподъемного оборудования. Мощность кранового хозяйства зависит от высоты объекта. Технические средства могут быть башенными (передвигающимися по рельсам) и стреловыми (самоходными). Механизмы, используемые для разборки стен, перегородок, вспомогательных элементов, включают множество резаков, ножниц, отрезных машин, гидроусилителей и подъемников.

Для облегчения ручного труда (объем которого при демонтаже значителен) используют строительный инструмент и оснастку – такелажные тележки, пневмоинструмент, ломы, лопаты, монтировки.

Персоналу запрещено выполнять работы:

- без письменного предписания,

- без соответствующей экипировки,

- без прохождения систематического инструктажа по технике безопасности.

Разрушенные и разобранные узлы складывают в заранее выделенные тарные емкости, расположенные в определенных местах. Вывоз отдельных деталей или отходов производится с помощью специализированного транспорта – самосвалов, мусоровозов, .

Как избежать обрушения конструкции при демонтаже

Качественный результат выполнения демонтажных работ, а, главное, безопасность их проведения во многом зависит от выполнения организационных, технических и технологических подготовительных процедур. Их перечень определен национальными стандартами, нормами и правилами.

организационных, технических и технологических подготовительных процедур. Их перечень определен национальными стандартами, нормами и правилами.

Операции, касающиеся непосредственно демонтажа различных элементов здания, выполняются в строгой последовательности, которая определенна проектом. К демонтажу горизонтальных ригелей и балок приступают после разборки:

- инженерных систем (коммуникаций),

- несомых элементов (кровли, ворот)

- специальных конструктивных деталей (лестничных маршей, пандусов).

Важной мерой, способной предотвратить обрушение полуразобранного сооружения, является подготовка проектной компанией расчета остаточной прочности каркаса после снятия конструктивных элементов.

При проведении демонтажных работ необходимо выполнять страховочные мероприятия – установление распорок, временных связей, креплений. Технология съема металлических балок предусматривает предварительную разборку элементов, заполняющих пространство между ними. Специальные технологические перечни устанавливают последовательность выполнения операций, содержание технологических переходов, пространственные ограничения отдельных рабочих движений.

Какие правила необходимо соблюдать при проведении данных работ

Проведение качественного безопасного демонтажа зависит от выполнения юридических, технологических и санитарных норм, устанавливаемых федеральными законами, государственными стандартами, сводами правил по проектированию и строительству.

Проведение качественного безопасного демонтажа зависит от выполнения юридических, технологических и санитарных норм, устанавливаемых федеральными законами, государственными стандартами, сводами правил по проектированию и строительству.

Отдельными документами предусмотрены следующие положения.

Порядок, последовательность работ по демонтажу устанавливает национальный стандарт «Снос (демонтаж) зданий и сооружений» (СТО НОСТРОЙ 2.33.53-2011).

Кроме перечисленных документов, действуют строительные нормы и правила, государственные стандарты, отраслевые распорядительные акты, регламентирующие порядок действий в различных сферах, связанных с безопасным проведением работ, пожарной безопасностью, производственной санитарией.

Демонтаж металлических балок и разработка проектов являются работами, выделенными Общероссийским классификатором ОКВД в отдельные виды деятельности. Правилами обследования несущих строительных конструкций зданий и сооружений (СП 13-102-2003), предусмотрено, что организация проводящая обследование, должна обладать Государственной лицензией. В соответствии с нормой Федерального закона от 08.08.2001 №128-ФЗ, отменившей лицензирование, указанные работы должны быть освидетельствованы саморегулируемой организацией.Деятельность, связанная с разборкой зданий, демонтажем отдельных секций, блоков и конструкций, сопряжена с повышенной сложностью и опасностью. Такого мнения придерживаются законодатели, органы исполнительной власти и государственного контроля, представители профильных министерств. По этой причине, возможно, выполнение подобных работ лучше доверить профессионалам.

Бетон – прочный материал, использующийся в строительных работах. Вполне логично, что спустя некоторое время может потребоваться проведение демонтажа бетонных столбов или колонн, которые являются несущими элементами здания. Такой процесс – довольно ответственное задание, поэтому потребуется изучение проекта здания и конструкционных особенностей. Чаще всего для сноса бетонных колонн потребуются лебедки и алмазная резка. Само собой разумеется, что важно не только применение инновационных инструментов, а и умелое обращение с ними.

Квалифицированные сотрудники ЗАО «Демонтаж-Сервис» произведут демонтаж бетонного столба, перекрытия, ступеней, лестницы, фундамента или забора. Наша компания использует в процессе отбойные молотки, пневматического и электрического типов, болгарки, сварочные аппараты. При необходимости задействуется группа рабочих с опытом проведения работ на высоте. Возлагая ответственность по выполнению демонтажа бетона на квалифицированную компанию, вы получите не только высококачественный результат, но и соблюдение техники безопасности.

Демонтаж бетонного столба или любых других конструкций из данного материала требует предварительной подготовки. Во время первичного осмотра объекта инженеры разрабатывают план сноса с учетом дополнительных факторов. Когда технология демонтажа определена, согласовываются условия выполнения и производится отключение инженерных сетей. Необходимо позаботиться о наличии подъезда к объекту, чтобы существовал доступ техники. Демонтаж крупных бетонных сооружений требует разрезания на мелкие элементы и последующего дробления.

Если стены из камня обычно сносят отбойными молотками, а при возможности – взрывают, то железобетонные перегородки сносят посредством канатной тяги или разборки с помощью подъемника. Демонтаж столбов из бетона выполняется в зависимости от сечения и высоты различными способами – канатной тягой, ручным методом или взрывными работами. Во время сноса стоек следует устранить воздействующие нагрузки или перенести их на заменяющие конструкции.

Снос монолитного бетонного забора невозможно произвести без тяжелой техники – бульдозеров и экскаваторов. Ограду из бетонных плит лучше разбирать по элементам, чтобы сохранить плиты для вторичного использования. Многие виды заборов укреплены на столбах из бетона, камня, кирпича: самостоятельно произвести демонтаж такой конструкции просто невозможно. Зато экскаватор или бульдозер легко справятся с «недвижимыми глыбами». Сами по себе бетонные столбы отличаются большим весом, поэтому понадобится помощь грузоподъемных машин.

Столбы из бетона, оставшиеся от старого забора будет сложно снести без профессиональной помощи: демонтаж потребует механической поддержки. Бетонные столбы довольно крепко « сидят» в земле, поэтому очень сложно извлечь его вручную. Придется раскачивать столб в разные стороны, а для размягчения грунта можно подлить воды. Когда столб удалось провернуть вокруг оси, то его можно достать с помощью рычага. Дополнительно можно использовать домкрат, чтобы появилась опора. Выкапывать бетонные столбы – сложный процесс, особенно, если бетонные конструкции глубоко в земле. Кроме того, если планируется установка нового забора, разрыхленный грунт придется заново утрамбовывать.

Самый эффективный способ демонтажа бетонного столба – это алмазное бурение. Такой метод сноса является наиболее целесообразным в экономическом смысле. После сверления отверстий в бетоне, в материал вставляют гидроклинья, которые способные развить усилие мощностью до 300 тонн. Такая сила способна разрушить не только бетонный массив, но и арматуру усиления. Давление на внутреннюю структуру материала намного результативней, чем внешнее статическое воздействие.

Читайте также...

- Весы и Рыбы: совместимость мужчины и женщины в любовных отношениях, браке и дружбе Что Рыбам женщине нужно знать о Весах мужчине

- Cовместимость Рыбы и Весы Совместимость Весы мужчины и Рыбы женщины: шансы на будущее

- Как открыть свой бизнес с нуля Сколько требуется денег для открытия бизнеса

- За миф об ортопедическом матрасе рискует переплатить каждый четвертый покупатель