Изготовление шлакоблоков своими руками. Самодельные станки для изготовления шлакоблоков и других строительных материалов в домашних условиях

Шлакоблок – один из самых затребованных материалов для возведения стен одноэтажных построек. Он отличается своей дешевизной и возможностью самостоятельного его производства в домашних условиях.

Шлакоблок — стеновой камень

Этот строительный материал предназначен для малоэтажного строительства. Бытует мнение, что если в состав замеса включить цемент «высокой» марки, то из самодельных блоков можно сделать прочное основание под баню или дом. Однако фундаментные блоки должны выдерживать огромные нагрузки, поэтому блоки стоит приобретать на заводе, а не изготавливать самостоятельно.

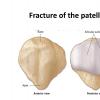

Шлакоблоки бывают:

- пустотелыми;

- полнотелыми.

Благодаря достаточным прочностным характеристикам, полнотелые шлакоблоки используют для облицовки и возведения несущих стен, а также перегородок. Вместе с тем, пустотелые изделия обладают хорошей тепло- и звукоизоляцией. За счёт пустот существенно экономится сырьё, а значит, себестоимость продукции гораздо ниже.

Также шлакоблоки используют как дополнительный утеплитель при возведении каркасов.

Как осуществить замес раствора для создания шлакоблока?

Название стройматериала «шлакоблок» говорит само за себя. Это означает, что основной составляющей раствора будет шлак, полученный в доменной печи, который следует просеять через специальный просеиватель (сито).

Нам понадобится:

- 7 частей основного наполнителя (им послужит шлак);

- 2 доли гравия, имеющего фракции 5-15 мм;

- полторы части цемента (лучше всего брать марку М 400, 500);

- примерно 3 части воды.

Кроме шлака, в качестве основного элемента могут выступать и другие составляющие: глина, керамзит, песок, гравий, щебень, гипс и многие другие. Следует заметить, если в роли наполнителя вами выбран доменный шлак, то другие добавки запрещается использовать. Если вы хотите получить цветной шлакоблок, то в раствор можно ввести мел или доведённые до мелкой крошки красные кирпичи (их следует истолочь).

Кроме того, в процессе производства шлакоблоков следите за тем, чтобы раствор не растекался.

| Название компонентов | Кол-во компонентов | Плотность, кг/м3 | Водопоглощение, % | Мрз, циклов не менее | Предел прочности при сжатии, кг/см2 |

|---|---|---|---|---|---|

| Цемент, кг Песок, кг (м3) Щебень, кг (м3) Вода, л (в зависимости от влажности компонентов) | 500 900 (0,52) 900 (0,52) 100...200 | 2350 | 4 | 200 | 410 |

| Цемент, кг Отсев, кг (м3) Песок, кг (м3) Вода, л | 500 920 (0,54) 1150 (0,7) 100...200 | 2160 | 4,5 | 200 | 400 |

| Цемент, кг Песок, кг (м3) Вода, л | 600 1550 (0,9) 100...190 | 2200 | 5,3 | 200 | 436 |

Совет для получения прочных блоков: в раствор необходимо добавить пластификатор (купить его можно в любом строительном магазине). Тогда вы получите не только прочные, но и морозостойкие и водонепроницаемые блоки.

Когда вы собираетесь самостоятельно наладить процесс создания шлакоблоков, следует понимать, что универсальной рецептуры раствора не существует. Каждый мастер путём проб и ошибок подбирает свою уникальную формулу. Если вы новичок, то можете прибегнуть к стандартной.

Методы производства шлакоблоков

Существует два способа получения таких блоков у себя на участке.

- При помощи опалубки, то есть формы, изготовленной из пиломатериалов либо стальных листов.

- На основе работы специального станка.

Видео — Изготовление шлакоблока вручную

Видео — Шлакоблочный шагающий передвижной станок

Видео — Станок для изготовления шлакоблоков

Инструментарий и материалы для производства блоков:

- формы (дерево или металл), либо вибростанок;

2,3,4 — заготовки поддона.

5,6,7 — обрамление матрицы снизу (уголок 25х25).

8 — планка крепления пустотников.

9 — пустотник.

10 — верхняя заглушка пустотника.

11 — нижняя заглушка пустотника

2,3,4 — заготовки поддона.

5,6,7 — обрамление матрицы снизу (уголок 25х25).

8 — планка крепления пустотников.

9 — пустотник.

10 — верхняя заглушка пустотника.

11 — нижняя заглушка пустотника

- бетономешалка;

- лопатка для выравнивания;

- лопата для насыпи раствора;

- раствор.

Инструкция по самостоятельному изготовлению формы

Конструкция формы имеет следующий вид: донышко и боковые стенки. Между парой поперечных досок или листов из металла следует на нужном для вас расстоянии закрепить поперечины. Выдерживайте шаг, соответствующий размерам требуемого шлакоблока.

Поскольку достать готовое изделие из формы будет сложно, конструкция ёмкости должна быть разборной. Для эффективности производства делайте опалубку, рассчитанную на получение 4-6 шлакоблоков.

Для изготовления формы в целях создания шлакоблоков вам понадобится:

- листы железа толщиной 3 мм;

- железные планки в 5 мм (несколько штук);

- цилиндры, диаметром 4 см;

- сварочный аппарат;

- болгарка;

- мелок для разметки.

Этапы изготовления одинарной разъёмной металлической формы

Шаг 1. Проводим разметку листа согласно размерам блоков: нам понадобится две продольные стороны и две поперечные. Вырезаем болгаркой наши пластины.

Ширина продольной пластины – 210 мм, длина 450 мм, поперечной – 210 на 220 мм.

Шаг 2. Ко дну формы для шлакоблока должны привариваться крылышки, высотой 3,5 см, чтобы форма не ездила, и ручка – для быстрого освобождения залитого раствора от формы.

Шаг 3. По контуру поперечных и продольных стенок производят насечки, с целью зацепить форму за продольно установленные стенки.

Шаг 4 . Собираем нашу форму.

Шаг 5 . Для создания пустот в шлакоблоке изготавливаем навесные цилиндры. Их необходимо приварить к пластине толщиной 3-4 мм, которая должна как будто пронизывать цилиндры ближе к верху. На торцевых стенках нашей ёмкости делаем насечки, чтобы их зацепить.

Видео — Форма для шлакоблоков своими руками

Производство шлакоблоков при помощи разъемной формы

Формы имеют любые габариты. Стандартные размеры конструкции 90х190х188 мм, в частном строительстве могут применяться другие размеры, например, 40х20х20 см. В целях экономии материала лучше использовать формы с ячейками на 4-6 блоков и цилиндрами (квадратами) для создания полостей.

Металлическая самодельная форма (разъёмная) имеет следующий вид.

Рассмотрим поэтапный процесс изготовления шлакоблоков.

Шаг 1. Замешиваем раствор в бетономешалке.

Шаг 2. Засыпаем лопатой смесь в нашу форму. В этом случае смесь густая. Можно также использовать и жидковатый раствор.

Шаг 3. Обязательно следим за тем, чтобы раствор заполнил ёмкость равномерно. Для этого утрамбовываем засыпанный раствор. Контролируем заполняемость формы до краёв. Выравниваем верхний слой при помощи лопатки.

Шаг 4. Если раствор сухой, то следует использовать специальную крышку, отверстия в которой будут перекрывать штыки в формочке. Это приспособление поможет утрамбовать наш шлакоблок. Для жидкого раствора такая крышка не применяется.

Шаг 5. Перемещаем наш блок на открытую площадку с целью дальнейшего хранения. Через 30-40 минут снимаем низ, боковые стороны и верхнюю крышку. Для лучшего извлечения шлакоблока подобьём сверху стены и продольную полоску с цилиндрами обычным молотком.

Шаг 6. Для полного высыхания нам понадобится не менее суток.

Производство шлакоблоков с использованием станка-вибратора

Шаг 1. Замешиваем наш раствор, учитывая пропорции. Особое внимание следует уделить нужному количеству воды, ведь шлакоблоки не должны растекаться, когда вы будете извлекать их из формы.

Замешивание

Для того чтобы узнать правильную консистенцию смеси, проведите небольшой тест. Сожмите раствор в руке: если он в ней соединяется, а при падении на землю не расплывается, — это хороший и правильный раствор.

Шаг 2 . Наполняем нашу форму раствором, с горкой.

Шаг 3 . Включаем машину на 2-4 секунды, после чего загруженный состав будет утрамбовываться. Разравниваем смесь руками, чтобы были видны железные штыри (цилиндры).

Шаг 4. Если в форме недостаточно смеси, её требуется дополнить, вставить прижим и опять включить вибратор. О завершении формирования свидетельствует осадка прижима на ограничители.

Шаг 5 . Нашу виброформу опять следует включить на 6-10 с.

Шаг 6 . Закрываем сверху крышкой с отверстиями для цилиндров. И делаем ещё одну утрамбовку путём поднятия и опускания крышки 4-5 раз.

Шаг 7 . Затем, не выключая машину, форма снимается, — достаточно отвести машину к себе.

За смену при помощи вибромашины можно произвести до 500 шлакоблоков.

Шаг 8 . Сушим блоки 5-10 дней. Полное затвердевание полученных стройматериалов свершится по истечении месяца, при этом влажность должна быть высокой, а воздух тёплым.

Шаг 9. Через сутки блоки можно перенести в места хранения (они не будут сломлены), но размещать их совместно допускается только через неделю. А если вами всё-таки будет добавлен в раствор пластификатор, то через 6-8 часов их можно перемещать и складировать.

Разумеется, приобретать вибростанок для единичного производства не стоит, но утрамбовке при создании шлакоблоков следует уделять особое внимание (от этого процесса зависит качество изделия). В таком случаем можно использовать обычную шлифовальную вибромашину, на которую достаточно поместить нашу форму со смесью.

Видео — Производство шлакоблоков с использованием станка-вибратора

Особенности хранения шлакоблоков

Хранят полученные изделия в пирамидальных штабелях, сразу по сто штук.

При этом они укладываются с небольшими промежутками. Вам достаточно пару месяцев просушить материал, — тогда можете приступать к постройке бани, пристройки или сарая.

Какие существуют особенности производства шлакоблока?

При производстве шлакоблоков особое внимание следует уделить сушке. Так, например, какая-либо вмятина или неровность испортят строительный материал. Ещё одним требованием к качеству материала является геометрия. Большое количество неровностей и изъянов – предпосылка к увеличенным расходам на отделку возведенных стен. Поэтому, чтобы изделие получилось ровным, следует наполнять форму или виброформу до краёв. Не скупитесь насыпать раствор с горкой, ведь вибрация утрясёт вашу смесь.

Для лучшей пластичности при замесе раствора не забывайте засыпать пластификатор в расчёте 5 г на один блок. Это избавит изделие от возможных трещин, повысит прочность и морозостойкость. Для постройки небольшой бани замешивать раствор можно вручную, но ускорить процесс поможет бетономешалка. Вам достаточно купить или одолжить на время небольшой агрегат, ёмкостью 02-0,5 куб. м.

Видео — Самодельная бетономешалка

Перед приготовлением смеси за 5-6 часов до этого увлажняют шлак. Это позволит лучше связать крупинки цемента и фракции наполнителя. Следует заметить, если вы заполняете деревянные или металлические формы без возможности подведения виброутряски, смесь должна быть жидковатой.

Плюсы и минусы применения шлакоблоков

К достоинствам шлакоблока следует отнести:

- возможность изготовления на дачном участке или в частном доме;

- сушка материала может проходить как в автоклаве (промышленное производство), так и на открытом воздухе (при самостоятельном изготовлении);

- здание из шлакоблоков несёт минимальные потери тепла;

- материал недорогой;

- возведение постройки осуществляется быстро, учитывая большие размеры блоков;

- при замешивании раствора вы можете, меняя пропорции, придавать ему те или иные качества;

- вам подвластно произвести шлакоблок любых размеров.

Недостатки шлакоблока:

- невысокие показатели морозостойкости, но с применением специальной добавки их можно повысить;

- есть сомнения в плане экологичности, в особенности для изделий, сделанных на основе доменного шлака;

- что касается характеристики поглощения жидкости, материал имеет сильное влагопоглощение требует специальных защитных покрытий;

- хрупкость (для строительства высоток этот материал явно не подходит).

- Самой высокой прочностью обладают блоки, выполненные с добавлением цемента. Следующее место занимают блоки из извести.

- Если мелкие гранулы заменить на часть просеянного песка, то прочность изделий несколько увеличится.

- Соединение цемента и извести (либо глины) в пропорции 3:1 позволит сэкономить, что абсолютно не отыграется на качестве.

- Перед тем как будете приступать к заливке раствора, формы следует очистить и протереть. Это исключит прилипание полученных блоков к днищу и стенам. Для такой протирки применяют солярку, отработанное масло или подобного рода средства.

- Густота раствора — прямой показатель скорости застывания. Чем он гуще, тем быстрее блок сможет застыть. Основные характеристики качества шлакоблоков зависят не только от технологии производства, но и от выбора раствора. Ниже приведены различные типы смесей, использование которых демонстрирует определённые характеристики, предъявляемые к материалу.

Видео — Шлакоблок. Инструкция для новичка

Шлакоблок изготавливают из раствора цемента и наполнителя с помощью прессования, вибропрессования, формовки или естественной усадки. В большинстве случаев эти методы комбинируются.

В качестве наполнителя, для изготовления шлакоблока, используются различные материалы, такие как шлак, гранотсев, щебень, песок, керамзит, различные виды боя из стекла бетона и кирпича.

Изготавливается этот строительный материал в виде параллелепипеда с полостями или без полостей в середине. Существует несколько разновидностей шлакоблоков, среди которых можно выделить:

- по наполнению – полнотелые или с полостями;

- по внешнему виду – блоки и полублоки;

- по месту использования – лицевые или обычные;

- по виду поверхности – шлифованные, рифленые, рваные, колотые, гладкие;

- по нагрузке – межкомнатные или несущие;

- по использованию – декоративные и обычные;

- по цвету – цветные и серые (обычные);

- с пазами для монтажа или без них.

В зависимости от вида изделия, отличаются стандарты на изготовления шлакоблоков, среди которых выделяются такие основные:

- Цельные стеновые (несущие) блоки имеют такие размеры: ширина – 18 см, высота – 18,8 см и длина 39 см.

- Стеновые полублоки имеют такие размеры: ширина – 12 см, высота – 18,8 см и длина 39 см, так же могут быть шириной- 9 см, высотой – 18,8 см и длиной 39 см.

- Перегородочные (межкомнатные) блоки имеют такие размеры: ширина – 12 см, высота – 18,8 см и длина 39 см.

Шлакоблок изготавливают как в промышленных, так и в домашних условиях. При этом благодаря специально используемой технологии насыщения изделия влагой, промышленный шлакоблок почти в два раза качественнее и прочнее изготовленных в домашних условиях.

Согласно проведенному анализу даже произведенный в домашних условиях, этот строительный материал может прослужить до тридцати лет.

В зависимости от способа изготовления и материалов, которые используются в качестве наполнителя, можно выделить такие характеристики этого строительного материала:

- вес одного полнотелого блока составляет от 25 до 28 кг, пустотелого от 18 до 23 кг и полублока от 10 до 13 кг;

- коэффициент пустотелости не должен превышать 0,3;

- коэффициент теплопроводности шлакоблока один из самых низких среди строительных материалов, при этом он зависит от вида наполнителя и лежит в диапазоне от 0,27 до 0,65 Вт на метр квадратный;

- плотность в зависимости от вида наполнителя составляет от 750 до 1455 кг на метр кубический;

- маркировка по ударопрочности составляет от М-35 до М-150;

- срок эксплуатации в зависимости от климата и способа изготовления варьируется от 30 до 100 лет.

Процесс изготовления шлакоблоков

В целом процесс изготовления шлакоблока состоит из таких технологических действий:

- Подготовка раствора, путем перемешивания цемента, наполнителя и воды, согласно заданной рецептуры.

- Заполнение матрицы изделия, при этом выполняется усадка материала с помощью вибрации или набивки формы.

- Извлечение полуфабриката из матрицы.

- Дополнительная обработка, полуфабриката для насыщения влагой.

- Затвердивание полуфабриката.

Изготовление станка по производству шлакоблоков

Нужен станок для изготовления шлакоблока? Изготовьте его сами. Эта статья поможет вам в изготовлении станка с матрицей на 2 шлакоблока с размерами 390x190x190 каждый.

Для начала рассмотрим принцип работы предлагаемого станка. Станок необходимо установить на ровную, горизонтальную поверхность. Затем, каркас с пустотообразователями опустить на пол при помощи рычага.

Поднимется прижим и засыпается смесь. После заполнения матрицы смесью, прижим опускается. Высота будущих шлакоблоков регулируется прижимом. Затем прижатия смеси ее необходимо утрамбовать. Для этого можно использовать виброэлектродвигатель или же утрамбовывать вручную. По завершению утрамбовки, матрица поднимается и станок откатывается. Для этого станок имеет колеса. И так далее для производства каждой пары шлакоблоков.

После рассмотрения принципа работы следует разобраться с устройством этого самодельного станка. Для каждой детали будет представлен чертеж.

- Начнем с рассмотрения матрицы. Как уже говорилось, матрица на два блока.

- Состоит она из фартука, короба, пустотообразователей и направляющих с левой и правой стороны.

- Пустотообразователи изготовлены из труб. В каждой из них прорезан паз, через который проходит соединяющая металлическая пластина. Для более подробного рассмотрения ниже представлен чертеж этой детали.

- Следующей деталью, которую мы рассмотрим, будет фартук. Фартук станка состоит из 4-х элементов.

- Это верхние края нашей матрицы. Они изготовлены из листа металла толщиной 3 мм. Чертеж так же прилагается.

- На чертеже 3 элемента, но верхний при изготовлении дублируется. Так как устанавливается с двух противоположных сторон.

- Короб матрицы изготовлен из двух парных деталей, которые образуют стенки. Элементы короба представляют собой обычные куски листового металла. Чертеж представлен ниже.

- И последними элементами матрицы являются направляющие. Они изготовлены из профильных труб и обычных труб диаметром 60 мм.

- К направляющей из профильной трубы приваривается небольшое ушко. Оно является соединительной частью между рычагом и матрицей.

- Для лучшего понимания куда и что крепится, ниже можно посмотреть чертеж матрицы.

- Рассмотрение матрицы на этом заканчивается и теперь стоит немного рассказать об устройстве еще одного элемента станка, который отвечает за формирование шлакоблоков – пресс.

- Пресс состоит из нескольких частей. Он имеет две ручки, каждая изготовлена из профильной трубы. Две стенки с пазами из листа металла толщиной 3 мм. И четыре прижимные плоскости. Детально эти элементы можно рассмотреть на соответствующем чертеже.

- Переходим к следующему основному элементу конструкции – раме. Внешне рама выглядит следующим образом.

Состоит она из двух нижних оснований, двух направляющих, перекладин усиливающих прочность конструкции и колесной базы. Конструкция предполагает наличие трубы, относительно которой будет вращаться рычаг.

У данной модели имеется 4 колеса без тормозящего приспособления. Для практичности можно снять 2 колеса или установить тормоз, при этом станок будет более устойчив к случайным движениям. Ниже приведен чертеж рамы.

Последний элемент, который осталось рассмотреть – это рычаг. Он поднимает матрицу относительно земли. Состоит следующих элементов:

- Обычная труба диаметром 21 мм.

- Две квадратных трубы с отверстиями.

- Ушки.

- Две тяги.

Отдельно стоит рассмотреть тяги.

Эти элементы скрепляют рычаг и матрицу. Изготавливается он из небольшой четырехугольной трубы, на концах которой привариваются круглые плашки. Плашки с отверстием 10 мм можно сделать из гайки, предварительно сточив резьбу. Чертеж рычага прилагается.

Видео: вибростанок на два шлакоблока – часть 1.

Видео: вторая часть.

Использование шлакоблоков в строительстве позволяет снизить расходы на сооружение стен в несколько раз. Для изготовления данного материала требуется специальное оборудования, покупка которого является довольно затратным процессом. Предлагаем изучить рекомендации о том как сделать станок для шлакоблоков своими руками.

Шлакоблок - особенности материала и его назначение

Шлакоблоком называют строительный материал, по внешнему виду схож с камнем, который изготавливают с применением метода вибро пресса. Для его производства используется наполнитель в виде шлака, а связующим веществом выступает цементный раствор.

Существует два варианта производства шлакоблоков:

- промышленный;

- самостоятельный или домашний.

Чтобы изготовить шлакоблок своими руками применяют вибростанки малогабаритного типа, которые способны изготовить небольшие партии данного материала.

В соотношении с основными составляющими шлакоблока, а именно шлаком, в его состав входит один из материалов в виде:

- шлака;

- вулканического пепла;

- гранитного отсева;

- гранитного щебня;

- речной щебенки;

- песка;

- кирпичного камня;

- цемента;

- керамзита и т.д.

Материал, об изготовлении которого поговорим далее, имеет более низкие качественные характеристики и долговечность. Он отлично подойдет для сооружения построек хозяйственного назначения, сараев, складских сооружений.

Домашнее изготовление шлакоблока не позволяет провести весь технологический процесс в соотношении со всеми требованиями, которые к нему предъявляются.

Для того, чтобы шлакоблок приобрел необходимую жесткость требуется выдержать пропаривание, с помощью которого происходит насыщение его влагой и нагревание до определенной температуры, которая повышает прочность цемента. Хотя с помощью блоков, изготовленных на домашнем вибростанке получится отличное одноэтажное здание, срок службы которого составит минимум 25 лет.

Станок для шлакоблоков: особенности изготовления

Чтобы соорудить такого рода станок, следует иметь навыки работы со сварочным аппаратом и слесарским инструментом.

В качестве главной детали самодельного станка для шлакоблока выступает матрица, которая имеет форму для установки раствора. Матрица имеет вид металлического короба, в котором имеются определенные элементы, обеспечивающие пустоты в уже изготовленном изделии.

Именно матрица и является своего рода станком, для изготовления которого потребуется наличие:

- сварочного аппарата;

- болгарки;

- тисков;

- слесарного инструмента.

В качестве материалов потребуется приобрести:

- лист металла, толщиной в 3 мм, размером в 1 м²;

- один метр стальной трубы, диаметром от 7,5 до 9 см;

- стальной полосы толщиной 3 мм, а длиной в 30 см;

- электрического мотора, мощностью до 0,75 кВт;

- крепежи в виде болтов и гаек.

Инструкция по изготовлению станка для шлакоблока своими руками:

1. Сначала определитесь с размерами изделия, которое необходимо для строительства. Возможен вариант измерения уже готового шлакоблока, промышленного производства.

2. Из металлического листа вырежьте боковые участки станка, их должно быть две штуки, а между ними присутствует перегородка. Получится короб, имеющий две равные части.

3. В пустотах остается донная стенка, толщина которой минимум 3 см. Таким образом, удастся определить высоту цилиндра, который будет ограничивать пустоты.

4. Разрежьте трубу на шесть частей, длина которых будет равняться высоте пустоты.

5. Чтобы сделать каждый из цилиндров конусообразным, необходимо произвести надрезы каждого из них до центра, а затем сжать с помощью тисков и приварить друг к другу сваркой. При этом размер диаметра станет на два миллиметра меньше.

6. Приварите цилиндры с двух сторон и соедините их между собой с длинной стороны блока. Они должны быть расположены таким образом, чтобы пустоты, которые будут образовываться в точности копировали пустоты промышленного производства.

7. К крайним участкам добавляется по пластине, размером в 3 см. Она должна иметь отверстие, которое обеспечит ее фиксацию на поверхности проушин.

8. На центральной части каждого из матричных отсеков пропилите поверхность и к ней приварите проушины. Они помогу обеспечить возможность в временном креплении ограничителей для образования пустоты. Получится механизм, с помощью которого будут производиться шлакоблоки как монолитного или и не монолитного типа.

9. Выберите одну поперечную стенку, на которую приварите болты, в количестве четырех штук. Они выступают в качестве крепежей, для фиксации мотора.

10. В стороне загрузки смеси следует приварить детали в виде фартука и лопастей.

11. Произведите зачистку и полировку всех компонентов под дальнейшее их окрашивание.

12. Сделайте пресс, форма которого будет точно такой как и сам механизм, Для его сооружения понадобится пластина, отверстия которой будут больше диаметра цилиндра на четыре миллиметра. Она должна с легкостью помещаться в короб на высоту минимум 5 см.

13. Для обеспечения удобства работы с прессом, приварите к нему детали в виде ручек.

14. Покройте все составляющие механизма с помощью антикоррозийной грунтовки, а после ее высыхания установите мотор.

Для того, чтобы из стандартного электрического двигателя сделать мотор вибрационного характера следует установить на его валовые участки приваренные болты в виде эксцентриков. Они должны совпадать в осевом пространстве. На болтах устанавливаются гайки, от величины накрута которых зависит скорость и тип вибрации.

Чертежи станка для шлакоблока:

С помощью такой матрицы изготавливают как шагающий, так и дистанционный тип станка. Чтобы ее усовершенствовать требуется иметь хороший слесарский инструмент и опыт работы с ним.

Для изготовления такого рода блоков подойдет любой материал в виде глины, опилкобетона, керамзитбетона и т.д. Стандартная смесь должна состоять из одной части песчаного наполнителя, одной части цемента и трех частей шлаковых отходов.

Очень важную роль играет коэффициент влаги, которая содержится в готовой смеси. Для ее оптимального определения достаточно осмотреть состав, он не должен разваливаться, но в то же время должен быть эластичным и хорошо держащим форму.

Именно такую заготовку укладывают в матрицу для получения готового шлакоблока. Для образования пустот рекомендуется использование стеклянных бутылок, битого кирпича или остроугольного камня.

Учтите, что перед началом работы на станке для производства шлакоблоков, следует все детали смазать с помощью масла, таким образом удастся предотвратить прилипание готовой смеси к металлу. Включение вибратора возможно на любой из стадий производства, но лучше всего это делать перед прессовкой готового блока. Кроме того, электромотор следует надежно изолировать, с помощью фартука предотвращается попадание раствора на поверхность мотора.

Уже готовые шлакоблоки должны выдерживаться на улице, летом, при температуре от +12 до +30 градусов. Для того, чтобы блоки не пересушились, их накрывают полиэтиленовой пленкой.

Оборудование для производства шлакоблоков и технология их изготовления

Изготовления шлакоблока начинают с подготовки бетонного раствора, который состоит из цемента, воды и шлака. Все компоненты смешиваются между собой бетономешалкой или смесителем. Ручной замес раствора осуществляется дольше и требует огромных физических усилий, для его осуществления.

Все работы проводят исключительно при плюсовой температуре воздуха, так как при морозе происходит застывание воды. Когда раствор готов, его засыпают в форму, которая бывает пустотной или монолитной. Стандартный размер каждого блока 39х19х18.

Когда блок имеет уже уплотненную структуру, с него снимают форму, а сам блок устанавливается на пол или на поддон. Процедура высыхания шлакоблока длится при естественной температуре воздуха, которая не должна быть менее двадцати градусов. Таким образом, удастся получить материал, пригодный для дальнейшего строительства. Во избежание пересыхания материала следует обеспечить максимальную влажность воздуха.

После высыхания шлакоблоков они приобретают дополнительную прочность и отправляются на хранение в сухое место в виде складского помещения.

В качестве сырья используются разнообразные по составу материалы. На выбор того или иного сырья влияют возможности оборудования, на котором изготавливается шлакоблок и тип сооружения, которое будет из него возводиться.

Самыми распространенными вариантами наполнителей для изготовления шлакоблоков своими руками выступают материалы в виде:

- кирпичных отходов;

- песка;

- щебня;

- золы;

- керамзита и т.д.

Количество того или иного ингредиента зависит от требований к конечной продукции.

Довольно частым составляющим для изготовления шлакоблока выступает пластификатор, который улучшает технические характеристики готового материала. Кроме того, использование пластификаторов увеличивает прочность готового здания его устойчивость перед морозом и влагой.

После изготовления шлакоблоков предстоит процесс строительства и непосредственного возведения стен из шлакоблоков. Еще один важный фактор, влияющий на качество конструкции из шлакоблока - финишная отделка и утепление готового здания.

Стандартный состав приготовления смеси для шлакоблоков состоит из:

- одной части цемента;

- девяти частей шлака;

- 50% от количества цемента воды.

Еще один вариант изготовления шлакоблоков предполагает использование:

- четырех частей мелкого отсева;

- четырех частей гранитного шлака;

- одной части цемента на 50% воды.

Производство шлакоблоков - общие требования к выполнению работ

Для изготовления качественного шлакоблока следует придерживаться таких правил:

- знать четкую рецептуру и состав смеси;

- следовать технологии изготовления шлакоблоков;

- иметь достаточно профессиональное оборудование.

Кроме того, залогом качественного шлакоблока, изготовленного в домашних условиях является использование крупного песка, доменного шлака, качественного цемента с минимальной маркой в 400. Кроме этого, требуется наличие специального оборудования, имеющего вибропресс.

Для изготовления шлака отлично подходит перегоревший уголь, который используется в качестве наполнителя. Одним из важных требований к производству шлакоблоков выступает соблюдение симметричной и ровной геометрической формы готового изделия. Так как от количества неровностей и изъянов шлакоблока зависит количество раствора, который требуется для возведения готового здания. Во избежание появления данного дефекта, следует наполнять форму до верха и даже больше, так как при проведении вибрации готовая смесь уплотняется и уменьшается в размере.

Включение виброформы происходит каждый раз с интервалом в 6-15 секунд. Далее происходит прекращение вибрации и оценка готового изделия. Если раствор находится ниже, чем крайняя черта матрицы, то на него устанавливается прижимная крышка и снова включается вибрация. Далее происходит упирание прижима в ограничитель, вибрация выключается, а форма вытаскивается с устройства.

Шлакоблоки своими руками: инструкция по изготовлению

При самостоятельном изготовлении шлакоблоков следует подбирать состав смеси исходя из типа шлакоблочного станка. Так как качество вибрации напрямую определяет свойства конечного продукта.

Предлагаем вариант стандартного рецепта для изготовления шлакоблоков:

- семь ведер шлакового наполнителя;

- два ведра песка;

- два ведра гравия;

- полтора ведра цемента;

- от полтора до трех ведер воды.

Учтите, что количество воды влияет на структуру и качество блоков. Раствор после прессования не должен растекаться. Если готовую смесь кинуть на землю и при этом она растечется, а в кулаке - снова соединится, то именно такой тип раствора подойдет для изготовления шлакоблоков.

Если для изготовления шлакоблоков используется помещение, то в нем должен присутствовать ровный пол и хорошая вентиляция, но все же, рекомендуется производить шлакоблоки на открытом воздухе.

Самодельные станки для шлакоблоков предполагают изготовление данного материала по нижеприведенной инструкции:

1. Налейте раствор в форму для шлакоблоков. Включите вибратор на пять секунд. При недостаточном количестве раствора добавляется еще немного смеси. Установите прижим, и включите вибратор еще раз. Когда прижимное устройство находится на ограничителях, то процесс изготовления считается завершенным.

2. Происходит включение виброформы еще на 8 секунд и далее форму вынимают без выключения вибратора.

3. Сушка блоков занимает период времени от четырех до девяти дней. Полная прочность достигается по истечению месяца. Главными условиями их хранения выступает высокая влажность и температура.

4. Транспортировка блоков в помещение происходит по истечению минимум дня, после их изготовления. При наличии пластификатора в составе для приготовления шлакоблоков, их транспортировка происходит через шесть часов, после изготовления.

5. Хранение шлакоблоков происходит в виде пирамиды. По истечению нескольких месяцев, они становятся пригодными к строительству.

Шлакоблок – универсальный строительный материал для возведения зданий и ограждений. Многие застройщики предпочитают своими руками изготовить такие блоки удобного размера и гарантированного качества при минимальных финансовых затратах.

При самостоятельном изготовлении мы ограничимся только специальной формой.Отметим, что пустотелые блоки из цемента или граншлака, то есть отходов литейного дела, а также других наполнителей многофункциональны: они максимально приглушают звуки и хорошо удерживают тепло.

Особенности емкости для шлакоблоков

Габариты

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий. Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг .

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Статьи по теме:

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине. Поэтому необходимые чертежи форм для шлакоблоков не позволят нам допустить брак: стоит строго соблюдать размеры при изготовлении этой оснастки.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Виды форм для изготовления шлакоблоков

Разборные из дерева

В домашнем производстве данных блоков удобны деревянные формы, которые проще изготовить.

- Такая конструкция — элементарная опалубка, в которую мы заливаем цементную смесь.

- Чтобы изготовить форму–оснастку, нужны строганные доски шириной с высоту шлакоблока. А длина их до 2 метров — с досками длиннее и работать труднее.

- Затем поперечинами из коротких досок делим основу на отдельные ячейки, в которых образуются шлакоблоки.

- Целесообразно эти детали поставить на фиксаторы — задвижные пазы. Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы.

- В самодельные формы для шлакоблока поставим металлические цилиндры, куски труб или обычные пластиковые бутылки, наполненные водой (чтобы в растворе не всплыли),тяжелые бутылки из-под шампанского (9 штук) с толстыми прочными стенками для образования пустот в блоках.

- Дно формы можно застелить целлофаном.

Совет!

Для беспрепятственного снятия сырого шлакоблока с емкости обязательным условием для образователя пустот является его конусность.

Из металла

Сварные металлические ячейки с перегородками делаем по типу обычной опалубки или аналога из дерева. Кстати, из такой металлической оснастки шлакоблоки доставать проще и легче, особенно, если предварительно ее смазать отработанным маслом.

Инструкция по изготовлению металлической емкости и ее применению:

- целесообразно использовать листовой металл от 3-х мм толщины;

- из него вырежем матрицу по размерам шлакоблока, но с запасом в 5 см для неизбежной утрамбовки;

- далее формируем сквозной удобный короб без дна;

Обратите внимание!

Все сварочные швы делаем снаружи, чтобы шлакоблок получился гладким.

- резиновая обивка по периметру основания предохранит края блока от деформаций;

- для усиления устойчивости к коробу с торца приварим тонкие профильные трубы;

- при изготовлении самодельных блоков в этих формах мы используем мягкий раствор с увеличенным количеством воды;

- через пару часов раствор схватится, и мы разберем конструкцию, оставив блоки сохнуть уже в свободном состоянии.

Самодельный станок

Мастера сконструировали самодельные станки для домашнего производства шлакоблока. Они оснащены вибрирующими устройствами, что максимально ускоряет процесс: изготовление без ожидания застывания бетона.

Застройщики используют 2 варианта:

- вибростол;

- формочку мотором, при этом даже не переворачиваем форму, чтобы достать сформированный шлакоблок.

Наиболее простой такой самодельный блочный станок-ящик собран по схеме «несушка». Он состоит из формовочной матрицы — ящика без дна и вибратора сбоку на стенке. Данный вибратор можно изготовить из любого маломощного электродвигателя на 150 Вт (например, от стиральной машины).

У ящика обязательно есть ручки, чтобы после формирования шлакоблока форма легко снялась, нисколько не повредив сам слепок.

Вывод

Застройщики иногда отливают бетонит в уникальных трансформерах.

Самыми оптимальными являются разборные формы.

- Для самостоятельного изготовления блоков мы сделаем формы из листовой стали либо струганной доски.

- Пустоты по форме предпочтительнее круглые.

- Данная емкость рассчитана на получение одновременно нескольких блоков.

- Преимуществами самостоятельного изготовления блоков является то, что мы сами контролируем качество блоков и экономим на строительстве.

Самодельные шлакоблоки идеально подходят для капитального строительства и ремонта: материал не тяжёлый и теплоёмкий. Обзаведясь такой емкостью, можем смело приступать к производству шлакоблоков для собственных нужд. А видео в этой статье ознакомит с нюансами работы.

Доступность материалов и простота производства монтажных блоков из шлакобетона позволяют изготовить их своими руками. Шлакоблоки можно делать вручную, а можно для этой цели смастерить самодельный станок, который позволит значительно ускорить процесс производства. Прежде чем создать рабочий чертеж станка, нужно определиться, с какой целью он будет использоваться. Для возведения небольших сооружений и хозяйственных построек будет достаточно 1-2 форм, которые потребуются для изготовления монтажных блоков. Если потребуется гораздо большее количество шлакоблока за 1 рабочий цикл, то необходимо задуматься над изготовлением более мощного и производительного оборудования (например, на 4-6 и более форм за цикл).

Как изготовить формы для изготовления блоков

А также его физические характеристики делают этот материал привлекательным для строения различных архитектурных сооружений. Приобретать готовое оборудование для его производства является достаточно хлопотным и затратным делом, а вот изготовить станок своими руками вполне реально. Для начала необходимо создать чертеж форм с учетом габаритов шлакоблока– 390×188×190 мм. Затем нужно определиться с количеством изготавливаемых блоков.

Здесь следует учитывать, что если шлакоблок будет производиться на вибростоле, то формы нужно выполнить одинарными, поскольку в ином случае их будет достаточно тяжело устанавливать на стол для утряски. Можно изготовить двойной контейнер для с промежутком 5 мм между одинаковыми секциями, куда будет устанавливаться разделительная пластина. Такой же толщины необходимо взять стальной лист (из которого мы и будем изготавливать формы). Процесс их изготовления достаточно прост:

- делаем разметку металлического листа;

- вырезаем нужного размера детали;

- при помощи сварки соединяем между собой лоскуты стали;

- посредине привариваем пластину и конусообразные цилиндры, которые будут исполнять роль пустотообразователей.

Совет прораба : сваривать листы между собой необходимо точечной прихваткой с наружной стороны, чтобы металл не повело, а внутри была цельная и ровная поверхность.

После изготовления конструкции потребуется сделать металлический поддон, который затем необходимо сварить с формой, а затем от ее края нужно отступить по 50 мм, а по длинной стороне 200-300 мм (здесь будут находиться излишки раствора после его загрузки). Высота бортика также должна быть 50 мм, чтобы раствор не высыпался при загрузке.

Конструктивные особенности станка

Как мы уже говорили, можно приготовить при помощи станка. Самую простую конструкцию можно изготовить следующим образом:

- в качестве основания вибростола будем использовать два одинаковых по размеру швеллера, к каждому из которых необходимо приварить по две металлические трубы. Они будут служить опорами стола;

- поверх свободных концов труб необходимо наварить пружины, которые будут обеспечивать должный уровень вибрации для утряски рабочего состава в формах. Для этой цели прекрасно подойдут старые мотоциклетные пружины. Они также будут исполнять роль амортизаторов;

- столешницу вибростола можно изготовить из толстостенной стали. Прямоугольное полотно нужно приварить к вертикально расположенным пружинам опор. Затем на полотне строго по посадочным местам электродвигателя (можно для этой цели использовать мотор для точильного станка или от бытовой «стиралки») необходимо приварить болты и намертво закрепить его. Для обеспечения вибрации на выходном валу двигателя необходимо установить эксцентрик (можно использовать гайку со смещенным центром или приварить болт).

Проверить работоспособность оборудования можно, включив в сеть электродвигатель. Если станок начнет вибрировать, то можно приступать к изготовлению шлакоблоков.

Совет прораба : для облегчения процесса производства можно изготовить конструкцию станка с подъемной рамой, которая способна приподнимать форму, после чего готовое изделие остается на полу. Сама рама имеет колеса для удобства перемещения оборудования.

Отметим также, что для небольшого частного производства подойдут именно станки с подъемной частью, которые позволят в разы ускорить процесс изготовления.

Видео

Читайте также...

- Весы и Рыбы: совместимость мужчины и женщины в любовных отношениях, браке и дружбе Что Рыбам женщине нужно знать о Весах мужчине

- Cовместимость Рыбы и Весы Совместимость Весы мужчины и Рыбы женщины: шансы на будущее

- Как открыть свой бизнес с нуля Сколько требуется денег для открытия бизнеса

- За миф об ортопедическом матрасе рискует переплатить каждый четвертый покупатель