Принцип действия тепловых двигателей. Коэффициент полезного действия (КПД) тепловых двигателей

Наверное, каждый задавался вопросом о КПД (Коэффициенте Полезного Действия) двигателя внутреннего сгорания. Ведь чем выше этот показатель, тем эффективнее работает силовой агрегат. Самым эффективным на данный момент времени считается электрический тип, его КПД может достигать до 90 – 95 %, а вот у моторов внутреннего сгорания, будь то дизель или бензин он мягко сказать, далек от идеала …

Если честно, то современные варианты моторов намного эффективнее своих собратьев, которые были выпущены лет так 10 назад, и причин этому масса. Сами подумайте раньше вариант 1,6 литра, выдавал всего 60 – 70 л.с. А сейчас это значение может достигать 130 – 150 л.с. Это кропотливая работа над увеличением КПД, в который каждый «шажок» дается методом проб и ошибок. Однако давайте начнем с определения.

– это значение отношения двух величин, мощности которая подается на коленчатый вал двигателя к мощности получаемой поршнем, за счет давления газов, которые образовались путем воспламенения топлива.

Если сказать простым языком, то это преобразование термической или тепловой энергии, которая появляется при сгорании топливной смеси (воздух и бензин) в механическую. Нужно отметить что такое уже бывало, например у паровых силовых установок — также топливо под воздействием температуры толкало поршни агрегатов. Однако там установки были в разы больше, да и само топливо было твердое (обычно уголь или дрова), что затрудняло его перевозку и эксплуатацию, постоянно нужно было «поддавать» в печь лопатами. Моторы внутреннего сгорания намного компактнее и легче «паровых», да и топливо намного проще хранить и перевозить.

Подробнее о потерях

Если забегать вперед, то можно уверенно сказать что КПД бензинового двигателя находится в пределах от 20 до 25 %. И на это много причин. Если взять поступающее топливо и пересчитать его на проценты, то мы как бы получаем «100% энергии», которая передается двигателю, а дальше пошли потери:

1) Топливная эффективность . Не все топливо сгорает, небольшая его часть уходит с отработанными газами, на этом уровне мы уже теряем до 25% КПД. Конечно, сейчас топливные системы улучшаются, появился инжектор, но и он далек от идеала.

2) Второе это тепловые потер и . Двигатель прогревает себя и множество других элементов, такие как радиаторы, свой корпус, жидкость которая в нем циркулирует. Также часть тепла уходит с выхлопными газами. На все это еще до 35% потери КПД.

3) Третье это механические потери . НА всякого рода поршни, шатуны, кольца – все места, где есть трение. Сюда можно отнести и потери от нагрузки генератора, например чем больше электричества вырабатывает генератор, тем сильнее он тормозит вращение коленвала. Конечно, смазки также шагнули вперед, но опять же полностью трение еще никому не удалось победить – потери еще 20 %

Таким образом, в сухом остатке, КПД равняется около 20%! Конечно из бензиновых вариантов есть выделяющиеся варианты, у которых этот показатель увеличен до 25%, но их не так много.

ТО есть если ваш автомобиль расходует топлива 10 литров на 100 км, то из них всего 2 литра уйдут непосредственно на работу, а остальные это потери!

Конечно можно увеличить мощность, например за счет расточки головки, смотрим небольшое видео.

Если вспомнить формулу то получается:

У какого двигателя самый большой КПД?

Теперь хочу поговорить о бензиновом и дизельном вариантах, и выяснить кто же из них наиболее эффективный.

Если сказать простыми, языком и не лезть в дебри технических терминов то – если сравнить два КПД – эффективнее из них, конечно же дизель и вот почему:

1) Бензиновый двигатель преобразует только 25 % энергии в механическую, а вот дизельный около 40%.

2) Если оснастить дизельный тип турбонаддувом, то можно достигнуть КПД в 50-53%, а это очень существенно.

Так почему он так эффективен? Все просто — не смотря на схожей тип работы (и тот и другой являются агрегатами внутреннего сгорания) дизель выполняет свою работу намного эффективнее. У него большее сжатие, да и топливо воспламеняется от другого принципа. Он меньше нагревается, а значит происходит экономия на охлаждении, у него меньше клапанов (экономия на трении), также у него нет, привычных нам, катушек зажигания и свечей, а значит не требуется дополнительные энергетические затраты от генератора. Работает он с меньшими оборотами, не нужно бешено раскручивать коленвал — все это делает дизельный вариант чемпионом по КПД.

О топливной эффективности дизеля

ИЗ более высокого значения коэффициента полезного действия – следует и топливная эффективность. Так, например двигатель 1,6 литра может расходовать по городу всего 3 – 5 литров, в отличие от бензинового типа, где расход 7 – 12 литров. У дизеля намного , сам двигатель зачастую компактнее и легче, а так же в последнее время и экологичнее. Все эти положительные моменты, достигаются благодаря большему значению , есть прямая зависимость КПД и сжатия, смотрим небольшую табличку.

Однако не смотря на все плюсы у него также много и минусов.

Как становится понятно, КПД двигателя внутреннего сгорания далек от идеала, поэтому будущее однозначно за электрическими вариантами – осталось только найти эффективные аккумуляторы, которые не боятся мороза и долго держат заряд.

Как известно, на данный момент еще не созданы такие механизмы, которые бы до конца превращали один вид энергии в другой. В процессе работы любой рукотворный прибор расходует часть энергии на сопротивление сил либо же впустую ее рассеивает в окружающую среду. То же самое происходит и в замкнутой электроцепи. Когда заряды протекают по проводникам, осуществляется сопротивление полной и полезной нагрузки работы электричества. Чтобы сопоставить их соотношения, потребуется произвести коэффициент полезного действия (КПД).

Для чего нужен расчет КПД

Коэффициент полезного действия электрической цепи – это отношение полезного тепла к полному.

Для ясности приведем пример. При нахождении КПД двигателя можно определить, оправдывает ли его основная функция работы затраты потребляемого электричества. То есть его расчет даст ясную картину, насколько хорошо устройство преобразовывает получаемую энергию.

Обратите внимание! Как правило, коэффициент полезного действия не имеет величины, а представляет собой процентное соотношение либо числовой эквивалент от 0 до 1.

КПД находят по общей формуле вычисления, для всех устройств в целом. Но чтобы получить его результат в электрической цепи, вначале потребуется найти силу электричества.

Нахождения тока в полной цепи

По физике известно, что любой генератор тока имеет свое сопротивление, которое еще принято называть внутренняя мощность. Помимо этого значения, источник электричества также имеет свою силу.

Дадим значения каждому элементу цепи:

- сопротивление – r;

- сила тока – Е;

Итак, чтобы найти силу тока, обозначение которого будет – I, и напряжение на резисторе – U, потребуется время – t, с прохождением заряда q = lt.

В связи с тем, что сила электричества постоянна, работа генератора целиком преобразуется в тепло, выделяемое на R и r. Такое количество можно рассчитать по закону Джоуля-Ленца:

Q = I2 + I2 rt = I2 (R + r) t.

Затем приравниваются правые части формулы:

EIt = I2 (R + r) t.

Осуществив сокращение, получается расчет:

Произведя у формулы перестановку, в итоге получается:

Данное итоговое значение будет являться электрической силой в данном устройстве.

Произведя таким образом предварительный расчет, теперь можно определить КПД.

Расчет КПД электрической цепи

Мощность, получаемая от источника тока, называется потребляемой, определение ее записывается – P1. Если эта физическая величина переходит от генератора в полную цепь, она считается полезной и записывается – Р2.

Чтобы определить КПД цепи, необходимо вспомнить закон сохранения энергии. В соответствии с ним, мощность приемника Р2 будет всегда меньше потребляемой мощности Р1. Это объясняется тем, что в процессе работы в приемнике всегда происходит неизбежная пустая трата преобразуемой энергии, которая расходуется на нагревание проводов, их оболочки, вихревых токов и т.д.

Чтобы найти оценку свойств превращения энергии, необходим КПД, который будет равен отношению мощностей Р2 и Р1.

Итак, зная все значения показателей, составляющих электроцепи, находим ее полезную и полную работу:

- А полезная. = qU = IUt =I2Rt;

- А полная = qE = IEt = I2(R+r)t.

В соответствии этих значений, найдем мощности источника тока:

- Р2 = А полезная /t = IU = I2 R;

- P1 = А полная /t = IE = I2 (R + r).

Произведя все действия, получаем формулу КПД:

n = А полезная / А полная = Р2 / P1 =U / E = R / (R +r).

У этой формулы получается, что R выше бесконечности, а n выше 1, но при всем этом ток в цепи остается в низком положении, и его полезная мощность мала.

Каждый желает найти КПД повышенного значения. Для этого необходимо найти условия, при которых P2 будет максимален. Оптимальные значения будут:

- P2 = I2 R = (E / R + r)2 R;

- dP2 / dR = (E2 (R + r)2 — 2 (r + R) E2 R) / (R + r)4 = 0;

- E2 ((R + r) -2R) = 0.

В данном выражении Е и (R + r) не равны 0, следовательно, ему равно выражение в скобках, то есть (r = R). Тогда получается, что мощность имеет максимальное значение, а коэффициент полезного действия = 50 %.

Коэффицие́нт поле́зного де́йствия (КПД ) - характеристика эффективности системы (устройства, машины) в отношении преобразования или передачи энергии. Определяется отношением полезно использованной энергии к суммарному количеству энергии , полученному системой; обозначается обычно η («эта») . η = Wпол/Wcyм. КПД является безразмерной величиной и часто измеряется в процентах . Математически определение КПД может быть записано в виде:

X 100 %,

где А - полезная работа, а Q - затраченная энергия.

В силу закона сохранения энергии КПД всегда меньше единицы или равен ей, то есть невозможно получить полезной работы больше, чем затрачено энергии.

КПД теплово́го дви́гателя - отношение совершённой полезной работы двигателя , к энергии, полученной от нагревателя. КПД теплового двигателя может быть вычислен по следующей формуле

,где - количество теплоты , полученное от нагревателя, - количество теплоты, отданное холодильнику. Наибольшим КПД среди циклических машин, оперирующих при заданных температурах горячего источника T 1 и холодного T 2 , обладают тепловые двигатели, работающие по циклу Карно ; этот предельный КПД равен

.Не все показатели, характеризующие эффективность энергетических процессов, соответствуют вышеприведённому описанию. Даже если они традиционно или ошибочно называются «коэффициент полезного действия», они могут иметь другие свойства, в частности, превышать 100 %.

КПД котлов

Основная статья: Тепловой баланс котла

КПД котлов на органическом топливе традиционно рассчитывается по низшей теплоте сгорания ; при этом предполагается, что влага продуктов сгорания покидает котёл в виде перегретого пара . В конденсационных котлах эта влага конденсируется, теплота конденсации полезно используется. При расчёте КПД по низшей теплоте сгорания он в итоге может получиться больше единицы. В данном случае корректнее было бы считать его по высшей теплоте сгорания , учитывающей теплоту конденсации пара; однако при этом показатели такого котла трудно сравнивать с данными о других установках.

Тепловые насосы и холодильные машины

Достоинством тепловых насосов как нагревательной техники является возможность иногда получать больше теплоты, чем расходуется энергии на их работу; аналогичным образом холодильная машина может отвести от охлаждаемого конца больше теплоты, чем затрачивается на организацию процесса.

Эффективность таких тепловых машин характеризуют холодильный коэффициент (для холодильных машин) или коэффициент трансформации (для тепловых насосов)

,где - тепло, отбираемое от холодного конца (в холодильных машинах) или передаваемое к горячему (в тепловых насосах); - затрачиваемая на этот процесс работа (или электроэнергия). Наилучшими показателями производительности для таких машин обладает обратный цикл Карно: в нём холодильный коэффициент

,где , - температуры горячего и холодного концов, . Данная величина, очевидно, может быть сколь угодно велика; хотя практически к ней трудно приблизиться, холодильный коэффициент всё же может превосходить единицу. Это не противоречит первому началу термодинамики , поскольку, кроме принимаемой в расчёт энергии A (напр. электрической), в тепло Q идёт и энергия, отбираемая от холодного источника.

Литература

- Пёрышкин А. В. Физика. 8 класс. - Дрофа, 2005. - 191 с. - 50 000 экз. - ISBN 5-7107-9459-7 .

Примечания

Wikimedia Foundation . 2010 .

Синонимы :Смотреть что такое "Коэффициент полезного действия" в других словарях:

коэффициент полезного действия - Отношение отдаваемой мощности к потребляемой активной мощности. [ОСТ 45.55 99] коэффициент полезного действия КПД Величина, характеризующая совершенство процессов превращения, преобразования или передачи энергии, являющаяся отношением полезной… … Справочник технического переводчика

Или коэффициент отдачи (Efficiency) характеристика качества работы любой машины или аппарата со стороны ее экономичности. Под К. П. Д. подразумевается отношение количества полученной от машины работы или энергии от аппарата к тому количеству… … Морской словарь

- (к.п.д.), показатель эффективности действия механизма, определяемый как отношение работы, совершаемой механизмом, к работе, затраченной на его функционирование. К.п.д. обычно выражают в процентах. Идеальный механизм должен был бы иметь к.п.д =… … Научно-технический энциклопедический словарь

Современная энциклопедия

- (кпд) характеристика эффективности системы (устройства, машины) в отношении преобразования энергии; определяется отношением полезно использованной энергии (превращенной в работу при циклическом процессе) к суммарному количеству энергии,… … Большой Энциклопедический словарь

- (кпд), характеристика эффективности системы (устройства, машины) в отношении преобразования или передачи энергии; определяется отношением т) полезно использованной энергии (Wпол) к суммарному кол ву энергии (Wсум), полученному системой; h=Wпол… … Физическая энциклопедия

- (кпд) отношение полезно используемой энергии W п, напр. в виде работы, к общему кол ву энергии W, получаемой системой (машиной или двигателем), W п/W. Из за неизбежных потерь энергии на трение и др. неравновесные процессы для реальных систем… … Физическая энциклопедия

Отношение полезно затрачиваемой работы или получаемой энергии ко всей затраченной работе или соответственно потребляемой энергии. Напр., К. п. д. электродвигателя отношение механ. мощности, им отдаваемой, к подводимой к нему электр. мощности; К.… … Технический железнодорожный словарь

Сущ., кол во синонимов: 8 кпд (4) отдача (27) плодотворность (10) … Словарь синонимов

Коэффициент полезного действия - – величина, характеризующая совершенство любой системы по отношению к какому либо протекающему в ней процессу превращения или передачи энергии, определяемая как отношение полезной работы, к работе, затраченной на приведение в действие.… … Энциклопедия терминов, определений и пояснений строительных материалов

Коэффициент полезного действия - (кпд), числовая характеристика энергетической эффективности какого либо устройства или машины (в том числе тепловой машины). Кпд определяется отношением полезно использованной энергии (т.е. превращенной в работу) к суммарному количеству энергии,… … Иллюстрированный энциклопедический словарь

Современные реалии предполагают широкую эксплуатацию тепловых двигателей. Многочисленные попытки замены их на электродвигатели пока претерпевают неудачу. Проблемы, связанные с накоплением электроэнергии в автономных системах, решаются с большим трудом.

Все еще актуальны проблемы технологии изготовления аккумуляторов электроэнергии с учетом их длительного использования. Скоростные характеристики электромобилей далеки от таковых у авто на двигателях внутреннего сгорания.

Первые шаги по созданию гибридных двигателей позволяют существенно уменьшить вредные выбросы в мегаполисах, решая экологические проблемы.

Немного истории

Возможность превращения энергии пара в энергию движения была известна еще в древности. 130 год до нашей эры: Философ Герон Александрийский представил на суд зрителей паровую игрушку - эолипил. Сфера, заполненная паром, приходила во вращение под действием исходящих из нее струй. Этот прототип современных паровых турбин в те времена не нашел применения.

Долгие годы и века разработки философа считались лишь забавной игрушкой. В 1629 г. итальянец Д. Бранки создал активную турбину. Пар приводил в движение диск, снабженный лопатками.

С этого момента началось бурное развитие паровых машин.

Тепловая машина

Превращение топлива в энергию движения частей машин и механизмов используется в тепловых машинах.

Основные части машин: нагреватель (система получения энергии извне), рабочее тело (совершает полезное действие), холодильник.

Нагреватель предназначен для того, чтобы рабочее тело накопило достаточный запас внутренней энергии для совершения полезной работы. Холодильник отводит излишки энергии.

Основной характеристикой эффективности называют КПД тепловых машин. Эта величина показывает, какая часть затраченной на нагревание энергии расходуется на совершение полезной работы. Чем выше КПД, тем выгоднее работа машины, но эта величина не может превышать 100%.

Расчет коэффициента полезного действия

Пусть нагреватель приобрел извне энергию, равную Q 1 . Рабочее тело совершило работу A, при этом энергия, отданная холодильнику, составила Q 2 .

Исходя из определения, рассчитаем величину КПД:

η= A / Q 1 . Учтем, что А = Q 1 - Q 2.

Отсюда КПД тепловой машины, формула которого имеет вид η= (Q 1 - Q 2)/ Q 1 = 1 - Q 2 / Q 1, позволяет сделать следующие выводы:

- КПД не может превышать 1 (или 100%);

- для максимального увеличения этой величины необходимо либо повышение энергии, полученной от нагревателя, либо уменьшение энергии, отданной холодильнику;

- увеличения энергии нагревателя добиваются изменением качества топлива;

- уменьшения энергии, отданной холодильнику, позволяют добиться конструктивные особенности двигателей.

Идеальный тепловой двигатель

Возможно ли создание такого двигателя, коэффициент полезного действия которого был бы максимальным (в идеале - равным 100%)? Найти ответ на этот вопрос попытался французский физик-теоретик и талантливый инженер Сади Карно. В 1824 его теоретические выкладки о процессах, протекающих в газах, были обнародованы.

Основной идеей, заложенной в идеальной машине, можно считать проведение обратимых процессов с идеальным газом. Начинаем с расширения газа изотермически при температуре T 1 . Количество теплоты, необходимой для этого, - Q 1. После газ без теплообмена расширяется Достигнув температуры Т 2 , газ сжимается изотермически, передавая холодильнику энергию Q 2 . Возвращение газа в первоначальное состояние производится адиабатно.

КПД идеального теплового двигателя Карно при точном расчете равен отношению разности температур нагревательного и охлаждающего устройств к температуре, которую имеет нагреватель. Выглядит это так: η=(T 1 - Т 2)/ T 1.

Возможный КПД тепловой машины, формула которого имеет вид: η= 1 - Т 2 / T 1 , зависит только от значения температур нагревателя и охладителя и не может быть более 100%.

Более того, это соотношение позволяет доказать, что КПД тепловых машин может быть равен единице только при достижении холодильником температур. Как известно, это значение недостижимо.

Теоретические выкладки Карно позволяют определить максимальный КПД тепловой машины любой конструкции.

Доказанная Карно теорема звучит следующий образом. Произвольная тепловая машина ни при каких условиях не способна иметь коэффициент полезного действия больше аналогичного значения КПД идеальной тепловой машины.

Пример решения задач

Пример 1. Каков КПД идеальной тепловой машины, в случае если температура нагревателя составляет 800 о С, а температура холодильника на 500 о С ниже?

T 1 = 800 о С= 1073 К, ∆T= 500 о С=500 К, η - ?

По определению: η=(T 1 - Т 2)/ T 1.

Нам не дана температура холодильника, но ∆T= (T 1 - Т 2), отсюда:

η= ∆T / T 1 = 500 К/1073 К = 0,46.

Ответ: КПД = 46%.

Пример 2. Определите КПД идеальной тепловой машины, если за счет приобретенного одного килоджоуля энергии нагревателя совершается полезная работа 650 Дж. Какова температура нагревателя тепловой машины, если температура охладителя - 400 К?

Q 1 = 1 кДж=1000 Дж, А = 650 Дж, Т 2 = 400 К, η - ?, T 1 = ?

В данной задаче речь идет о тепловой установке, КПД которой можно вычислить по формуле:

Для определения температуры нагревателя воспользуемся формулой КПД идеальной тепловой машины:

η = (T 1 - Т 2)/ T 1 = 1 - Т 2 / T 1.

Выполнив математические преобразования, получим:

Т 1 = Т 2 /(1- η).

Т 1 = Т 2 /(1- A / Q 1).

Вычислим:

η= 650 Дж/ 1000 Дж = 0,65.

Т 1 = 400 К /(1- 650 Дж/ 1000 Дж) = 1142,8 К.

Ответ: η= 65%, Т 1 = 1142,8 К.

Реальные условия

Идеальный тепловой двигатель разработан с учетом идеальных процессов. Работа совершается только в изотермических процессах, ее величина определяется как площадь, ограниченная графиком цикла Карно.

В действительности создать условия для протекания процесса изменения состояния газа без сопровождающих его изменений температуры невозможно. Нет таких материалов, которые исключили бы теплообмен с окружающими предметами. Адиабатный процесс осуществить становится невозможно. В случае теплообмена температура газа обязательно должна меняться.

КПД тепловых машин, созданных в реальных условиях, значительно отличаются от КПД идеальных двигателей. Заметим, что протекание процессов в реальных двигателях происходит настолько быстро, что варьирование внутренней тепловой энергии рабочего вещества в процессе изменения его объема не может быть скомпенсировано притоком количества теплоты от нагревателя и отдачей холодильнику.

Иные тепловые двигатели

Реальные двигатели работают на иных циклах:

- цикл Отто: процесс при неизменном объеме меняется адиабатным, создавая замкнутый цикл;

- цикл Дизеля: изобара, адиабата, изохора, адиабата;

- процесс, происходящий при постоянном давлении, сменяется адиабатным, замыкает цикл.

Создать равновесные процессы в реальных двигателях (чтобы приблизить их к идеальным) в условиях современной технологии не представляется возможным. КПД тепловых машин значительно ниже, даже с учетом тех же температурных режимов, что и в идеальной тепловой установке.

Но не стоит уменьшать роль расчетной формулы КПД поскольку именно она становится точкой отсчета в процессе работы над повышением КПД реальных двигателей.

Пути изменения КПД

Проводя сравнение идеальных и реальных тепловых двигателей, стоит отметить, что температура холодильника последних не может быть любой. Обычно холодильником считают атмосферу. Принять температуру атмосферы можно только в приближенных расчетах. Опыт показывает, что температура охладителя равна температуре отработанных в двигателях газов, как это происходит в двигателях внутреннего сгорания (сокращенно ДВС).

ДВС - наиболее распространенная в нашем мире тепловая машина. КПД тепловой машины в этом случае зависит от температуры, созданной сгорающим топливом. Существенным отличием ДВС от паровых машин является слияние функций нагревателя и рабочего тела устройства в воздушно-топливной смеси. Сгорая, смесь создает давление на подвижные части двигателя.

Повышения температуры рабочих газов достигают, существенно меняя свойства топлива. К сожалению, неограниченно это делать невозможно. Любой материал, из которого изготовлена камера сгорания двигателя, имеет свою температуру плавления. Теплостойкость таких материалов - основная характеристика двигателя, а также возможность существенно повлиять на КПД.

Значения КПД двигателей

Если рассмотреть температура рабочего пара на входе которой равна 800 К, а отработавшего газа - 300 К, то КПД этой машины равно 62%. В действительности же эта величина не превышает 40%. Такое понижение возникает вследствие тепловых потерь при нагревании корпуса турбин.

Наибольшее значение внутреннего сгорания не превышает 44%. Повышение этого значения - вопрос недалекого будущего. Изменение свойств материалов, топлива - это проблема, над которой работают лучшие умы человечества.

КПД (коэффициент полезного действия) — это степень эффективности использования энергии топлива в моторе, чем он выше, тем больше тепловой энергии от сограния топлива преобразуется в двигателе в механическую энергию вращения главного вала. Тем меньше потребляет топлива мотор на единицу выдаваемой мощности.

СТАТЬЯ №1

КПД ДВИГАТЕЛЯ – ТЮНИНГ ГЛОБАЛЬНЫХ ИДЕЙ,

Есть ли перспективы совершенствования двигателей?

Современные двигатели внутреннего сгорания еще много десятилетий назад – с появлением непосредственного впрыска и систем турбонаддува поступающего в цилиндры воздуха, достигли сегодняшних значений КПД и топливной эффективности. Поэтому на сегодняшний день мировые корпорации – производители двигателей для автомобилей и прочей техники тратят огромные деньги и многие годы усилий, чтобы за счет больших затрат и значительного усложнения конструкции двигателей повысить КПД всего на 2 – 3 %. Усилия и затраты оказываются совершенно не сравнимы с получаемым результатом. Итог всего этого — как в известной пословице – «гора родила мышь».

Кстати именно поэтому во всех крупных странах действует целая индустрия «тюнинга двигателя», т.е. огромное количество мелких фирм, полукустарных мастерских и отдельных спецов, которые берутся как-то довести стандартные двигатели массовых марок машин до более высоких показателей мощности, тяговитости и пр. Т.е. подвергают двигатель доводке, доработке, форсироанию и проч. ухищрениям, которые в народе определяеются как тюнинг двигателя .

Но все эти мероприятия и технические дествия над моторами очень стандартны по своей сути и всем этим тюнинг — идеям уже минимум по пол-сотни лет. Напомню, что турбонаддув поступающего в двигатель воздуха был успешно применен еще в 20-х годах прошлого века, а первый патент в США на такое устройство получил швейцарский инженер Альфред Бюхи аж в 1905 году… А системы прямого впрыска топлива в цилиндры массово применялись в поршневых моторах военной авиации уже в начальный период 2-й мировой войны. Т.е. всем современным «передовым» техническим системам борьбы за повышение КПД и топливной эффективности двигателей уже под сто лет, или даже более того. При всех этих ухищрениях общий КПД лучших бензиновых двигателей (с искровым принудительным зажиганием) не превышает 25-30 %, а КПД лучших дизельных моторов в их самых экономичных крупногабаритных вариантах (у которых множество сложных дополнительных устройств) многие десятилетия ни как не может перевалить за 40-45 %. У малых дизелей КПД процентов на 10 ниже.

В этой статье мы постараемся коротко и популярным языком изложить основные задачи и определить теоретические возможности создания двигателя внутреннего сгорания с уверенным КПД выше 50%.

* * * Итак – КПД двигателя, если судить по учебникам для технических ВУЗов состоит из двух значений: термодинамического КПД и механического КПД .

Первое значение указывает, какая часть выделяемого в двигателе тепла превращается в полезную работу, а какая зазря уходит в окружающее пространство. Механический КПД же указывает, какая часть активной работы двигателя бесполезно тратиться на преодоление различных механических сопротивлений и привод дополнительной техники в самом двигателе.

Но почему-то во всех учебниках в понятие общего КПД не вводят понятие «топливная эффективность». То есть значение, которое будет показывать, какое количество топлива полезно сгорает и превращается в итоге в тепло и объем рабочих газов, а какое количество топлива не сгорает и идет на выхлоп в виде паров топлива или продуктов его неполного сгорания. Именно эту, несгоревшую часть топлива, в современных «высокоэффективных» автомобилях дожигают в катализаторах, которые устанавливаются в выхлопных трубах. Т.е. выхлоп за счет применения этих систем оказывается достаточно чистым, но топливную эффективность и КПД двигателя эта система ни как не повышает. А наоборот снижает – ибо чтобы «прокачать» порцию выхлопных газов сквозь «густую сетку» каталитических поверхностей, двигателю приходится работать как солидному насосу и тратить на это дело немалую часть своей мощности. Конечно, в формулах подсчета КПД эта категория как-то присутствует, но присутствует не явно и робко. Например в такой форме, как, например, в одной из формул общего теплового баланса имеется составляющая «Q н.с. — тепло, получаемое при неполном сгорании». Но все эти подходы страдают некоей нечеткостью, поэтому я постараюсь изложить все предельно четко и максимально системно.

Итак, общий КПД двигателя будет раскладываться на 3 основные части:

- топливная эффективность;

- термический КПД;

- механический КПД;

Суть этих значений такова:

Топливная эффективность

— показывает, какое количество топлива эффективно сгорело в двигателе и превратилась в объем рабочих газов высокой температуры и высокого давления, а какая часть топлива так и не была сожжена и в виде продуктов неполного сгорания, обугленных частиц (в виде дыма, копоти и сажи), или вообще практически в виде чистых паров топлива, прошла двигатель напрямую и вылетела в выхлопную трубу. Когда вы стоите рядом со старым работающим отечественным автомобилем, особенно с грузовиком, и чувствуете сильный запах бензина – этот результат как раз дает такой неэффективных тип частичного сгорания топлив;.

Термический КПД

– показывает, какое количество тепла, полученого от сжигания топлива, превращается в полезную работу, а какое – бесполезно рассеивается в окружающем пространстве;

Механический КПД

– показывает, какое количество механической работы превращается в силу крутящего момента на главном валу и передается потребителю, а какое – бесполезно расходуется на трение или затрачивается на привод обеспечивающих механизмов;

Рассмотрим, кратко все эти позиции:

Топливная эффективность

– на эту тему внятных данных, ни в старых советских учебниках по теории и расчету ДВС, ни в бесконечных ресурсах современного интернета найти не удалось.

Внятные и осмысленные данные удалось обнаружить в тех сведениях по расчету каталитических дожигателей несогоревшего топлива для современных автомобилей. Ведь им же надо четко расчитывать производительность своих дожигателей на некий объем поступающих несгоревших в двигателях углеводородов. Так вот, из этих данных следует, что поршневые моторы (дизели тоже) сжигают в среднем не более 75% топлива, а вот 25% паров топлива и продуктов его неполного сгорания идет в выхлопную трубу и нуждается в услугах дожигателя (чтобы не отравлять окружающую среду). Т.е. в существующих на сегодня двигателях полноценно сгорает и переводится в тепло не более 75% топлива. Для 2-х тактных двигателей это значение еще меньше.

Термический КПД – в среднем поршневые двигатели обладают этим КПД в размере 35-40%. Т.е. около 65 % вырабатываемого тепла выбрасывается без пользы в окружающюю среду через систему охлаждения и с выхлопными газами.

Механический КПД – в среднем 10% работы двигателя уходит на трение между собой его деталей и на привод вспомгательных механизмов двигателя.

В итоге – по сумме термических и механических потерь современные поршневые двигатели небольших размеров и мощностей имеют КПД не более 30%.

В крупных двигателях, типа судовых дизелей или больших двигателей железнодорожных локомотивов и грузовых автомоилей, энергию экономить проще, но о них мы говорить не будем.

Но – значение КПД в 30% не учитывает долю не сгоревшего топлива, т.е. не принимает во внимание полноценность сгорания паров топлива в двигателе. Полагаю, что с учетом этого параметра, значение реального КПД поршневых бензиновых двигателей будет не выше 20%, а дизелей — чуть больше, примерно на 5-7 %.

Результат — это лучше чем паровые машины на угле с их 7-8% КПД, но все равно еще очень мало.

Задумаемся – почему в понятие КПД не вошла указанная «топливная эффективность»? Почему понятие КПД явно пропускает мимо своего внимания долю топлива, которая не дает «взнос» своей части в процесс горения и образования тепла? Т.е. из понятия КПД выпадает большая часть потерь современных двигателей и цифры современных значений КПД без учета этих потерь явно завышены?

Истина кроется в самом значении термина «коэффициент полезного действия». Т.е. это определение доли полезной работы – «действия», и доли бесполезной работы. Какая- то работа или выделение энергии идет на пользу, а какая-то (например – на преодоление трения, или энергия тепла, теряемая с выхлопом) – идет без пользы, но она есть и эта энергия осязаема и учитываема. Но вот потери от не сгоревшего топлива не проявляются ни в виде бесполезного тепла или не целевой работы. Эти «минусы баланса» — это никак не потери работы или убытки тепла. Это потери, топлива в чистом виде. Т.е. это потери ни в джоулях, ни в атмосферах, а в граммах и литрах. А к таким потерям нельзя применить измерение или учет по категории потерянное давление или упущенное тепло, бесполезное действие или излишне затраченная работа.

Поэтому чисто по правилам формальной логики КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ и не должен учитывать эти потери. Для этой цели должен быть иной индикатор и определитель, но его в широком употреблении такого четкого и внятного параметра нет. Вот мы и получаем заведомо урезанный и излишне благостный показатель эффективности современных двигателей – показатель КПД, который учитывает только часть потерь…

А на самом деле суммарная эффективность современных ДВС оказывается заметно ниже, чем постулируемый повсеместно КПД в 35-40 % эффективности. Ведь учитывается только и полезное действие и теряемая зря энергия и лишняя работа, производимая за счет сгоревшей части топлива. А вот потери не сгоревшей части топлива из общего баланса топлива, поступившего в двигатель, так полноценно и не определяются…

РЕВИЗИЯ И ИНВЕНТАРИЗАЦИЯ ПОТЕРЬ В ПОРШНЕВОМ ДВС Постараемся кратко рассмотреть и проанализировать все потери энергии, заключенной в топливе, поочередно по позициям, изложенным выше. И затем — обдумать возможности избавления от этих потерь. Т.е. постараемся сформулировать концепцию и набросать общие черты совершенного двигателя.

* * *

* * *

Первый уровень потерь

– неполное сгорание топлива в камерах сгорания двигателя. Все специалисты знают – что топливо в современных двигателях сгорает неполноценно и часть его идет на выхлоп с отработавшими газами. Именно поэтому современные ДВС отравляют воздух продуктами неполного сгорания углеводродов и для получения «чистого выхлопа» в выхлопную трубу современных авто ставят каталитический дожигатель, который «дожигает» топливо на поверхностях своих активных элементов. В итоге- топливо, не сгревшее в цилиндрах, бесполезно окисляется в этих катализаторах. Зато выхлоп становится чище. Но и цена этих катализаторов с поверхностями из родия и платины- весьма высока и работают они ограниченный срок.

Задача – получить двигатель ПОЛНОСТЬЮ сжигающий топливо в своих камерах сгорания и полностью переводящий энергию химических связей топлива в тепло и большой объем простых газов горения, типа водяного пара и СО2.

Вначале рассмотрим — почему в традиционных поршневых двигателях топливо сгорает не полностью. Что мешает реализации процесса полноценного сгорания?

Основная трудность в поршневых двигателях на эту тему – нехватка кислорода для горения, а так же осуществление процесса горения в одном технологическом такте с расширением газов горения. Последнюю ситуацию можно описать и другими словами- Рабочей Смеси не хватает времени для полноценного сгорания. Эти «родовые болезни» поршневых двигателей практически неизлечимы, поэтому инженерная мысль за более 120 лет попыток от них избавиться так и не нашла способа сделать это.

Рассмотрим подробно этот недостаток: итак при нахождении поршня в Верхней Мертвой Точке (ВМТ), сжатая Рабочая Смесь (РСм) поджигается. Начинается процесс горения, который течет какое –то время. Примерное горание Рабоч СМеси в современном высокооборотном моторе длиться около миллисекунды – 0,001 сек. А вообще все 4 такта происходят за 0,02-0,04 сек.

Известно, что для полноценного и полного сгорания паров топлива желательны высокая температура и высоке давление. Но сразу после прохождения поршнем ВМТ он начинает движение вниз со значительным увеличением объема надпоршневого пространства. Т.е. по мере распространения фронта горения Рабочей Смеси (РСм) в камере сгорания первые порции сгоревшей РСм будут гореть при высокой температуре и большом давлении. Но вот последние порции горящей РСм оказываются в условиях резко снижающегося давления и падающей температуры. Соответственно – полноценность горения резко падает, а то и прекращается вообще. По этой причине часть РСм сгореть не успевает или сгорает не полноценно. Поэтому часть паров топлива идет в выхлопную трубу и в выхлопных газах непременно присутствуют продукты не полного сгорания углеводородов топлива. Итог – часть топлива не сгорает и не превращает свою энергию в тепло, а затем — во вращение главного вала двигателя, а только загрязняет и отравляет окружающий воздух.

Устранить этот недостаток практически невозможно, так как сама принципиальная конструкция поршневого двигателя предполагает важнейшим принципом соединение в одном технологическом такте «горение – расширение» двух разных процессов: горения и расширения продуктов горения. Эти процессы трудно объединить, так как каждый из них оптимально протекает в условиях взаимоисключающих оптимальные условия для другого процесса.

Действительно – процесс сгорания сжатого заряда РСм будет лучше всего происходить в запертой камере неизменного объема. В термодинамике этот процесс определяется как «изохорный» процесс. Т.е. заряд РСм будет сгорать полностью и переводить в тепло и давление всю энергию химических связей углеводородов топлива в замкнутой камере в условиях резко нарастающих давления и температуры.

А процесс расширения будет лучше всего происходить в условиях невысокой температуры (для обеспечения смазки скользящих и трущихся поверхностей рабочих элементов двигателя), при легком движении главного рабочего органа (поршня).

Как видим – в поршневых двигателях оба эти условия полноценно не могут соблюдаться, поэтому объединенный процесс «сгорания- расширения» идет по «компромисному сценарию», когда для каждого из процессов создаются мало подходящие условия, но в итоге- они все же позволяют как-то реализовывать течение этих совместных процессов хотя бы на 50% эффективности. В итоге – процесс работы современного поршневого двигателя- это технологии сплошных трудных компромиссов и значительных потерь.

В итоге такого «компромисного брачного союза» с потерями для обеих участвующих в деле сторон мы получаем следующий результат:

— горение происходит

в условиях резкого расширения камеры сгорания, да еще при значительно низкой температуре стенок цилиндра. В итоге- топливо сгорает не полноценно и малоэффективно, да еще и часть тепла от сгоревшего топлива теряется при нагреве холодных стенок охлаждаемого цилиндра. Т.е. горение происходит в крайне неэффективных условиях.

— расширение происходит

в условиях высоких температур от совмещенного с расширением процесса горения. Именно поэтому стенки цилиндра приходится охлаждать, ибо масло для смазки трущихся поверхностей поршня и цилиндра при температуре более 220 С°, теряет свои «скользкие свойства» и трение начинается «на сухую», а обугленное масло спекается в твердые частицы, которые еще больше начинают мешать этому процессу.

Отчасти выход из тупика процесса «горения – расширения» находят, устраивая «раннее зажигание», чтобы как можно меньшая часть горения РСм происходила на линии скоростного расширения и высокого увеличения объема камеры сгорания. Но это вынужденная и чреватая иными побочными неприятностями схема. Так как «ранее зажигание» предполагает поджиг РСм и создание начального этапа рабочего давления газов горения еще до прихода поршня в ВМТ, т.е. на завершающем этапе такта «сжатие». Следовательно, инерции работы кривошипно-шатунного механизма (КШМ) приходится преодолевать это возникающее давление горящей РСм и сжимать за счет инерции вращения КШМ или работы других поршней, начавшую расширяться горящую РСм. Итог этого компромисса- резкое увеличение нагрузок на коленвал, поршни, шатуны и пальцы КШМ, как и уменьшение КПД. Т.е. двигатель оказывается ареной противоборства разнонаправленных сил.

Другая трудная тема поршневых двигателей – это нехватка кислорода.

Правда, она характерна только для бензиновых двигателей (двигателей работающих с принудительным искровым зажиганием), дизели (двигатели работающие с воспламенением от сжатия) лишены этого недостатка. Но зато дизели взамен приобрели немало иных трудностей — большой вес, громоздкость и внушительные габариты. Действительно – эффективного дизеля приемлемых габаритов объемом менее 1,2 литра никому создать не удалось… Это двигатель самого маленького дизельного автомобиля Audi-А2. А уход дизелй в совсем малые габариты имеет печальный результат. Так — малые дизеля Владимирского тракторного завода Д-120 (они ставятся на мини-трактора) при мощности 25-30 л.с. имеют вес 280-300 кг. Т.е. на одну лошадиную силу мощности приходится 10 кг веса. У других производителей во всем мире положение похожее.

Итак, топливо сгорает не полностью, когда РСм «богатая», т.е. в ней много паров топлива и мало воздуха (кислорода). Такая РСм не имеет шансов сгореть полностью, для окисления углеводородов топлива просто не хватает кислорода. Итог — не сгоревшие по этой причине пары топлива идут на выхлоп. Но зато такая РСм горит быстро, хотя и неполноценно. Значит большая часть паров топлива все же сгорает и дает нужное давление и температуру.

Можно пойти другим путем — сделать «бедную смесь», т.е. в РСм будет много воздуха (кислорода) и мало паров топлива. В итоге в идеальном случае такая РСм будет иметь возможность сгореть полностью — все пары топлива сгорят на 100% с полным КПД. Но у такой РСм есть большой недостаток – она горит гораздо медленнее «богатой смеси» и в условиях реально действующего поршневого двигателя, где горение идет на линии скоростного увеличения объема, такая РСм просто не успевает полноценного сгорать. Так как значительная часть горения такой РСм попадает за счет малой скорости в условия резкого нарастания объема камеры сгорания и падения температуры. Итог – РСм опять сгорает не полностью даже в варианте «бедной смеси» и заметная ее часть идет не сгорев на выхлоп.

И опять топливная эффективность такого режима работы поршневого двигателя оказывается весьма низкой.

На малую обеспеченность процесса горения РСм кислородом играет так же способ управления карбюраторными двигателями- «количественный способ». Для того чтобы сбросить обороты двигателя и уменьшить его «тягу», водитель прикрывает дроссельную заслонку, тем самым он ограничивает доступ воздуха в карбюратор. В итоге- опять нехватка воздуха для горения топлива и опять плохая топливная эффективность… Инжекторные двигатели отчасти лишены такого недостатка, но остальные беды поршневого мотора в них проявляются «по полной программе».

Нужно разделить два предельно противоречивых рабочих технологических процесса — «горение – образование рабочих газов высокого давления и температуры» и «расширение рабочих газов высокого давления и температуры». Тогда оба этих процесса можно начать осуществлять в специализированных камерах и устройствах при наиболее оптимальных параметрах. Т.е. горение будет происходить «изохорно» — в запертом объеме, при нарастающем давлении и увеличивающейся температуре. А расширение можно будет производить в условиях невысоких температур.

В принципе идея совершить такое «великое разделение» формулировалась различными изобретателями и инженерами различных стран достаточно давно. Например- разработки немецкой фирмы «DIRO Konstruktions GmbH & Co. KG», на тему поршневого двигателя с обособленной камерой сгорания. Но вот предложить теоретически красивую и технически работоспособную для реализации в металле схему, так пока никому не удалось. Та же немецкая фирмя «DIRO Konstruktions GmbH & Co. KG» начала получать патенты на свои разработки около 15 лет назад, но о реальных успехах в деле создания реально действующего двигателя у нее так и не слышно.

Итак- нужно обеспечить длительный процесс горения заряда РСм в запертом объеме – «изохорный процесс». В этих условиях можно будет сжигать заведомо «бедную смесь», с большим коэффициентом избытка воздуха, когда пары топлива будут сгорать полностью, давать максимально возможное количество тепла и газов горения, и при этом на выхлоп будут идти минимально токсичные продукты горения. Но это возможно сделать, лишь обеспечив достаточно длительное время горения заряда «бедной» РСм в запертом объеме при нарастающем давлении и значительной температуре. Что в поршневом двигателе обеспечить практически не возможно.

* * *

Второй уровень потерь

– значительные потери тепла, полученного от сгорания «усвоенного двигателем топлива».

Тепловой баланс бензинового двигателя складывается таким образом:

1) – тепло переводимое в полезную работу: 35%;

2) – тепло теряемое с выхлопными газами: 35%;

3) – тепло теряемое от потерь через систему охлаждения: 30%;

Задача – получить двигатель имеющий минимальные потери тепла во внешнюю среду. В идеале можно поставить задачу создать двигатель с термическим КПД в 80%. Но даже если удастся добиться этого показателя в 65-70%, вместо 35 % на сегодня, это будет огромный скачок вперед. Т.е. двигатель той же мощности при таком КПД начнет расходовать в 2 раза меньше топлива, чем прежде.

Анализ сегодняшнего неблагоприятного положения: Вначале рассмотрим — почему в традиционных поршневых двигателях такие большие потери тепла «на сторону»? Что приводит к такому печальному положению?

Первая категория тепловых потерь — потери тепла с отводом через стенки цилиндров с системой охлаждения. Вообще для повышения значения термического КПД охлаждать двигатель не следует совсем. От этого температура деталей двигателя сразу поднимется- и от этого обуглится масло (которое создает пленку для легкого скольжения на поверхностях трения), и поршень перестанет легко двигаться в цилиндре и двигатель скоро заклинит. Здесь мы снова напарываемся на противоречия совмещения в одном такте двух процессов – горения и расширения. Температура во время вспышки горения в начальном периоде поджига РСм – достигает 3000 С°. А предельная температура масла, когда оно еще смазывает и спасает от трения, это 200 – 220 градусов. При превышении этого температурного порога масло начинает «гореть» и обугливаться. Для обеспечения высокого КПД двигатель охлаждать не разумно, но для обеспечения возможности движения основного рабочего органа – поршня, смазка жизненно необходима… Т.е. система охлаждения, позволяющая поршню двигаться в цилиндре — резко снижает термический КПД двигателя. Это осознанное и необходимое уменьшение КПД.

Вторая категория тепловых потерь – потери тепла с выхлопными газами. Температура выхлопных газов на выходе из цилиндров для разных типоразмеров и двигателей колеблется от 800 до 1100 С°. Поэтому в работающем на высоких оборотах двигателе выхлопные коллекторы порой начинают раскаляться до малинового свечения… Это значит только одно — энергия горения топлива, превратившаяся во внутреннюю энергию газов горения в виде их высокой температуры, теряется безвозвратно и совершенно бесполезно. Именно через этот канал «тепловых убытков» современные ДВС теряют около 35% энергии горения топлива. И превратить эту энергию в полезную работу чрезвычайно сложно, максимум, что удалось сделать – это вставить в выхлопной тракт турбину, которая крутит компрессор турбонадува. Этим достигается повышение давления воздуха, попадающего в цилиндры. И этим немного увеличивается КПД. Но – надо понимать, что турбина «улавливает» не повышенную температуру, а избыточное давление газов, покидающих цилиндр. Т.е. это немного другая тема и экономия иного рода.

Таким образом оказывается, что поршневой мотор плохо «перерабатывает» не только температуру, но и высокое давление рабочих газов. На самом деле – на выхлоп идут рабочие газы с избыточным давлением в 8 – 10 атмосфер. Это очень немало, стоит только вспомнить, что первые паровые машины в начале 19-го века имели рабочее давление в 3 или 3,5 атмосферы и успешно работали на угольных шахтах и в металлургических заводах, как и двигатели первые паровозы.

Тут все дело кроется в одинаковых геометрических размерах объема сжатия и объема расширения. У поршневого двигателя они равны, и ничего тут не поделаешь. В идеале – эти объемы должны быть разными. Ухищрение типа цикла Аткинсона, когда в поршневых двигателях объем сжатия оказывается меньше, чем объем расширения, малоэффективны, так как резко снижают силу крутящего момента двигателя.

Но увеличение объема камеры расширения позволит лишь превращать в полезную работу весь излишек избыточного давления, а вот повышенную температуру раскаленных газов горения топлива этим методом утилизировать не удастся. Единственно, что пришло на ум инженерам, так это для превращения высокой температуры в работу — впрыскивать в цилиндры воду. По идее: вода, превращаясь в пар высокого давления, будет резко повышать давление образовавшейся паро-газовой смеси и при этом значительно понижать её температуру. Но, в поршневом двигателе за более чем 80 лет усилий в этом направлении так ничего эффективного и работоспособного создать и не получилось. Поршневая схема двигателя внутреннего сгорания оказалась очень враждебной этой идее и не позволила встроить в цикл работы двигателя паровой такт или паровую фазу.

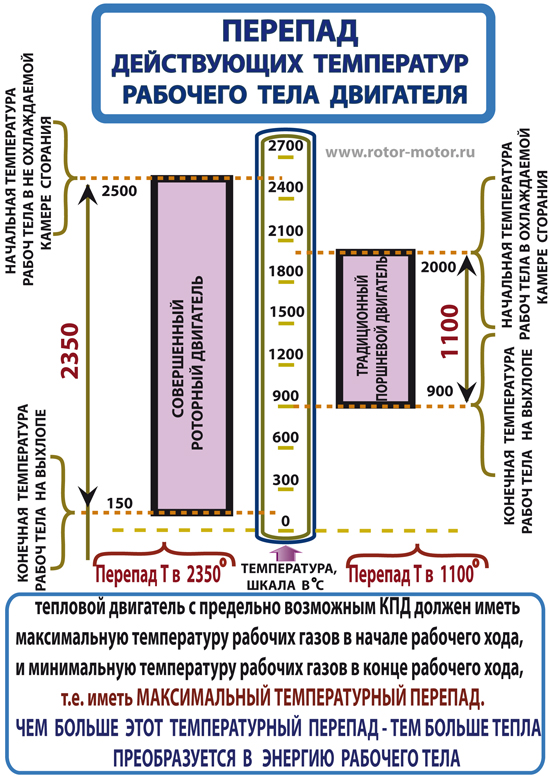

Надо сказать, что по основополагающему закону термодинамики, сформулированному почти 200 лет назад С. Карно, тепловой двигатель с предельно возможным КПД должен иметь максимальную температуру рабочих газов в начале рабочего цикла, и минимальную температуру рабочих газов в конце цикла.

Но в поршневом двигателе внутреннего сгорания максимально высокую температуру газов на первом этапе цикла мешает получить система охлаждения, а минимально избыточную температуру газов в конце цикла мешает получить невозможность встроить в схему двигателя паровую составляющую. В итоге мы сегодня пользуемся двигателями с термическим КПД около 35%, не многим лучше, чем 60 или 70 лет назад…

Путь избавления от этого недостатка: необходимо создать конструкцию двигателя, позволяющую проводить процесс сгорания топлива в теплоизолированной камере сгорания (для достижения максимальной температуры в начале рабочего цикла), а так же позволяющую включать на завершающем этапе работы горячих газов горения паровую фазу (для достижения минимальной температуры в конце рабочего цикла). Так же такая конструкция двигателя позволит обходиться без обособленной и громоздкой системы охлаждения, которая бы «выкидывала» тепло во внешнюю среду.

Заодно — двигателю не нужна будет громоздкая и тяжелая выхлопная труба, которая в традиционных поршневых моторах гасит грохот от отработавших газов, вылетающих «выстрелами» с избыточным двлением в 8-10 атмосфер. Ибо в предлагаемой конструкции избыточное давление выхлопных газов будет минимальным.

* * *

Третий уровень потерь

– заметные потери мощности на преодоление сил трения, как и сил инерции возвратно-поступательно движущихся масс, как и потери на привод вспомогательных механизмов. Эти потери определяются как механические потери. Они зависят от кинематической схемы двигателя. Но кроме собственно на механические потери, кинематическая схема и ее конструкция так же влияют на другой важнейший показатель работы, который не имеет прямого отношения к КПД: это режим и величина крутящего момента.

Задача – получить двигатель, имеющий минимальные механические потери. А так же обладающий постоянно действующим крутящим моментом высокого значения при небольших размерах самого двигателя. Высокий и стабильный крутящий момент позволяет обходиться без такой громоздкой и сложной системы транспортного средства как коробка переключения скоростей. Пример – транспорт с электродвигателями и паровыми двигателями.

Анализ сегодняшнего неблагоприятного положения:

в стандартном поршневом (тронковом) двигателе реакция шатуна (поперечная составляющая этой реакции относительно оси цилиндра) на давление рабочих газов все время прижимает поршень то к одной стороне цилиндра, то к другой. Эта система работы двигателя требует постоянной смазки сильно трущихся поверхностей, и затрат на преодоление этих сил трения. Кроме того, при вращении кривошипа КШМ, проекция плеча, создающего крутящий момент, к вектору движения поршня все время меняется от «ноля» до «максимума» и обратно каждый рабочий ход. Такой все время скачкообразно пульсирующий режим крутящего момента малопригоден для привода исполнительных механизмов. И только на высоких оборотах поршневых двигателей сила крутящего момента заметно увеличивается. Но, высокие обороты (порядка 3-4 тыс. об. в мин.) не нужны большинству потребителей. Поэтому и приходится делать сложную и громоздкую коробку переключения передач, которая является неотъемлемой частью автомобилей, мотоциклов и пр.

Кроме того механический КПД заметно уменьшается за счёт отбора мощности двигателя на привод его вспомогательных механизмов — помпы системы охлаждения, вентилятора охлаждения, распредвалов и клапанов газораспределения, электрогенератора и пр. А еще заметные потери мощности вызывает необходимость сжатия рабочей смеси, и чем выше степень сжатия, тем эти потери выше. Кроме того, заметные потери мощности может вызывать излишне ранее зажигание, когда двигатель вынужден, в конце 2-го такта «сжатие», сжимать начинающие расширяться продукты горения.

Путь избавления от этого недостатка: необходимо создать конструкцию двигателя, в котором бы давление рабочих газов не прижимало главный движущийся рабочий орган к неподвижному корпусу. При этом двигатель должен отличаться такой конструкцией, которая бы позволяла иметь постоянное плечо крутящего момента на всем пути движения главного рабочего органа двигателя. При этом на таком пути давление рабочих газов должно осуществляться как можно дольшее время, в идеале – стремиться к 100%. Напомню, что у 4-х тактных двигателей из полного цикла двигателя из 2-х оборотов вала, давление на поршень действует лишь пол оборота, да и то в режиме передачи этого давления с нестабильным плечом крутящего момента.

ИТОГ:

ИТАК- сформулируем условия, которые выдвигает научный подход, для того чтобы создать двигатель с высоким КПД:

1) Основные технологические процессы двигателя «горение» и «расширение» должны быть разделены и разнесены для реализации в разные технологические камеры. При этом сгорание должно происходить в запертой камере, в условиях нарастающей температуры и увеличивающегося давления.

2) Процесс сгорания должен происходить достаточное время и в условиях избытка воздуха. Это позволит на 100% сжигать рабочую смесь.

3) Объем камеры расширения должен быть значительно больше камеры сжатия, минимум на 50%, Это нужно для полноценного перевода давления рабочих газов в работу на главном рабочем органе.

4) Должен быть создан механизм перевода высокой температуры выхлопных газов в работу на главном рабочем органе. Для этого есть только одна реальная возможность – подача воды для превращения высокой температуры газов горения в давление получаемого пара.

5) Рабочий орган и вся кинематика двигателя должны быть устроены таким образом, чтобы как можно больший период цикла двигателя рабочий орган воспринимал давление рабочих газов, а плечо перевода силы этого давления все время было максимально возможным.

После внимательной работы с этими требованиями теоретических подходов физики и механики на тему создания двигателя с высоким КПД, оказывается, что создать поршневой двигатель под такие задачи совершенно невозможно. Поршневой ДВС не удовлетворяет ни одному из этих требований. Из этого факта следует следующий вывод – необходимо искать более эффективные, альтернативные поршневой схеме, конструкции двигателя. И самая близкая к необходимым требованиям оказывается схема роторного двигателя.

В своей работе над концепцией совершенного роторного двигателя я как раз исходил из попытки учесть при создании концептуальной схемы двигателя необходимости реализации всех указанных выше теоретических предпосылок. Надеюсь, мне это удалось сделать.

СТАТЬЯ №2-1

РАЗМЫШЛЕНИЕ О СТЕПЕНИ СЖАТИЯ:

ВСЕ ХОРОШО В МЕРУ

Все мы привыкли к тому, что экономичный и мощный двигатель должен иметь высокую степень сжатия. Поэтому на спортивных автомобилях двигатели всегда имеют высокую степень сжатия, а тюнинг двигателей (форсирование) для повышения мощности стандартных моторов массовых серий предполагает прежде всего увеличение их степени сжатия.

Поэтому в широком массовом мнении закрепилась идея — чем выше степень сжатия двигателя, тем лучше, так как это ведет к увеличению мощности мотора и повышению его КПД. Но — к сожалению, это положение верно лишь отчасти, а точнее, оно верно не боле чем на 50%.

История техники говорит нам, что когда в 1860-х годах появился первый ДВС Ленуара (который работал без сжатия), он лишь едва-едва превосходил по КПД паровые машины, а когда (через 15 лет) появился 4-х тактный ДВС Отто, работающий со сжатием, то КПД такой модели сразу превзошел на голову по экономичности все существовавшие тогда двигатели.

Но сжатие – не такой уж простой и однозначный процесс. Тем более, что достигать очень высоких степеней сжатия, не имеет смысла, да и это очень трудно технически.

Первое: чем выше степень сжатия – тем больше рабочий ход поршня в цилиндре. Следовательно – больше линейная скорость движения поршня на высоких оборотах. Следовательно – тем больше инерционные знакопеременные нагрузки, действующие на все элементы кривошипно-шатунного механизма. При этом — еще и повышаются уровни давления в цилиндре. Поэтому у двигателя с высокой степенью сжатия и длинным рабочим ходом все элементы и детали мотора должны быть повышенной прочности, т.е. толстыми и тяжелыми. Именно поэтому дизеля не бывают маленькими и легкими. Поэтому не создано малых дизелей для мотоциклов, для подвесных лодочных моторов, легкой авиации и пр. Именно поэтому подвергнутые серьезному тюнингу – «пережатые» стандартные авто моторы имеют столь малый моторесурс.

Второе: чем выше степень сжатия, тем сильнее риск детонации со всеми вытекающими разрушительными последствиями. Заправка бензином с невысоким качеством может попросту разрушить такой мотор. О детонации – читайте в специальной СТАТЬЕ. Т.е. на определенной степени сжатия приходится применять все более дорогой и специальный бензин или особые присадки к нему. В пятидесятые - шестидесятые годы магистральной линией двигателестроения, особенно в США, было повышение степени сжатия, которая к началу семидесятых на американских двигателях нередко достигала 11-13:1. Однако, это требовало соответствующего бензина с высоким октановым числом, что в те годы могло быть получено лишь добавлением ядовитого тетраэтилсвинца. Введение в начале семидесятых годов экологических стандартов в большинстве стран привело к остановке роста и даже снижению степени сжатия на серийных двигателях.

Однако – достигать предельно возможных степеней сжатия нет никакого смысла. Дело в том, что термический КПД двигателя нарастает с повышением степени сжатия, но не линейно, а с постепенным замедлением. Если при увеличении степени сжатия от 5 до 10 он повышается в 1,265 раза, то от 10 до 20 - только в 1,157 раза. Т.е. после достижения определенного порога степени сжатия ее дальнейшее повышение не имеет смысла, ибо выигрыш будет минимальным, а нарастающие трудности – огромными.

* * * При внимательном анализе возможностей работы разных типов двигателей и поиске путей повышения их эффективности можно найти возможности, отличные от постоянного повышения степени сжатия. И они будут гораздо более эффективными и качественными, чем высокое повышение степени сжатия.

Для начала разберемся – а что дает собственно высокая степень сжатия. А дает она следующее:

— дает высокую длину рабочего хода, т.к. в поршневом двигателя длина хода сжатия равна ходу длины расширения;

— сильное давление в заряде рабочей смеси, при котором происходит сближение молекул кислорода и топлива. От этого процесс горения подготавливается лучше и

идет быстрее.

По первой позиции можно дать такие комментарии: действительно, экономичность дизелей во многом обязана тому, что они имеют большую длину рабочего хода. Т.е. увеличение длинны хода расширения значительно более серьезно влияет на повышение эффективности и экономичности двигателя, чем повышение длины хода сжатия. Это дает возможность снимать с давления рабочих газов больше пользы – газы работают на большее перемещение поршня. И если в «бензиновых» моторах диаметр поршня примерно равен длине рабочего хода, с соответствующей «степенью сжатия» и «степенью расширения», которые привязаны к длине хода поршня, то в дизельных двигателях этот параметр заметно больше. У классических низкооборотистых дизельных двигателей ход поршня больше, чем диаметр поршня на 15-30%. В судовых дизелях эта разница приобретает вообще вопиющий размер. Например, у огромного 14-цилиндрового дизельного двигателя для супертанкера производства финской фирмы Wartsila, рабочим объёмом 25 480 литров и мощностью 108 920 л.с. при 102 об/мин., диаметр цилиндра составляет 960 мм., при ходе поршня - 2500 мм.

При этом напомню- что такие судовые дизеля работают на сырой нефти, которая может выдерживать очень высокую степень сжатия при таком огромном ходе поршня.

Но увеличение степени сжатия имеет и свои неприятные стороны – требует применения дорогих высокооктановых сортов бензина, увеличения веса мотора, а так же немалых затрат мощности двигателя на процесс сильного сжатия.

Попробуем разобраться – а не получится ли достичь близкого, и даже большего эффекта в наращивании мощности и увеличения КПД двигателя иными способами, т.е. без излишнего увеличения степени сжатия с нарастанием присущего подобному процессу негатива. Оказывается, что такой путь возможен. Т.е. всех обоих положительных аспектов от наращивания степени сжатия можно получить иными путями и без присущих для наращивания степени сжатия неприятностей.

Рассмотрение первой позиции – большая длинна рабочего хода. Главное для экономичности – это большая длинна рабочего хода, чтобы все рабочие газы по максимуму передали давление на поршень. А в поршневом моторе рабочий ход равен длине хода сжатия. Вот как-то и закрепилось мнение, что важнее всего – степень сжатия, а не степень расширения. Хотя в поршневом двигателе — эти значения равны. Поэтому и разделять их не имеет особого смысла.

Но в идеале – лучше сделать эти длинны хода разными. Так как повышение хода сжатия ведет к массе неприятных последствий, то его сделать умеренным. А вот ход расширения, как отвечающий по максимуму за экономичность и эффективность, сделать максимально большим. Но в поршневом моторе это сделать практически невозможно (или сделать очень трудно и сложно- пример двигатель Кушуля). Зато есть масса схем роторных двигателей, которые позволяют без особого труда разрешить эту дилемму. Т.е. возможность двигателю иметь умеренную степень сжатия и при этом значительную длину рабочего хода.

Рассмотрение второй позиции – активизация и высокая эффективность процесса сгорания топлива. Его высокая скорость и полнота. Это важное условие качества и экономичности работы двигателя. Но, оказывается, степень сжатия (обеспечение высокого давления) является не единственным, и даже не самым лучшим способом достижения такого результата.

Тут я позволю себе цитату из академической книги по теории двигателей для ВУЗов советского периода: «Автомобильные двигатели», под ред. М.С.Ховаха. Москва, «Машиностроение», 1967г.

Как видно из приведенной цитаты, качество и скорость сгорания больше зависит от температуры сгорания, и в меньшей степени от давления. Т.е. если удастся обеспечить предельно высокую температуру среды сгорания, то полноценность сгорания будет максимальной, и нужда в предельно высоком давлении перед процессом сгорания (в степени сжатия) отпадет.

Из всех выше описанных теоретических подходов, можно сделать один вывод – мощный двигатель с высоким КПД может обойтись и без высокой степени сжатия, со всеми присущими для нее трудностями. Для этого в двигателе степень расширения должна быть заметно выше степени сжатия, а сгорание заряда свежей рабочей смеси должно происходить в предельно нагретой камере сгорания. При этом в процессе сгорания давление и температура должны повышаться за счет их естественного увеличения за счет энергии процесса горения. Т.е. камера сгорания должна герметично запираться и не менять свой объем в процессе сгорания. Следовательно: скоростного увеличения объёма камеры сгорания — с соответствующим падением давления и температуры (как это происходит в поршневом моторе) быть не должно.

Кстати- во время сгорания топливной смеси давление в запертой камере сгорания неизменного объема будет повышаться, т.е.сгорающие «второй серией» (более 60% от массы заряда) порции топлива будут сгорать при очень высокой степени сжатия (давление около 100 атм.) давление которого будет создано сгоранием первой части топлива. Тут надо зметить, что давление завершения такта сжатия даже у дизелей (этих нынешних рекродстменов по КПД) состалвяет не более 45-50 атм.

Но оба этих вышеупомянутых условия в поршневом двигателе с кривошипно-шатунным механизмом соблюсти и обеспечить невозможно. Поэтому и работают поршневые двигатели на повышенных степенях сжатия, со всеми вытекающими трудностями, и никак не могут преодолеть планку КПД в 40% уже почти 100 лет.

ИТОГ этой статьи таков

– высокоэффективный двигатель большой мощности с высоким КПД может иметь умеренную степень сжатия, если будет иметь ход расширения, заметно больше чем ход сжатия. А сгорание рабочей смеси будет происходить в запираемой на время сгорания и не охлаждаемой камере (изохорный адиабатический процесс) при нарастающих температуре и давлении от энергии самого процесса сгорания.

В рамках идеи поршневого двигателя такую конструкцию создать невозможно, а вот в поле идей роторных двигателей подобные конструкции создать вполне реально. Чем и занимается автор этого текста и этого сайта.

СТАТЬЯ №2-2

РАЗМЫШЛЕНИЕ О СТЕПЕНИ СЖАТИЯ-2:

ВЗГЛЯД В ИСТОРИЮ

26.01.13г.

В первой части статьи я показал – что непрерывное повышение степени сжатия в поршневом двигателе с кривошипно-шатунным механизмом — единственный путь небольшого увеличения КПД двигателя, имеет четкие пределы своих возможностей. На степенях сжатия, приближающихся к 16, Рабочая Смесь с парами бензина даже октанового числа 100 начинает сгорать в режиме детонации, а детали и корпус двигателя становятся очень громоздкими и толстостенными (как в дизеле), чтобы выдерживать повышенные давления и великие инерционные нагрузки. Но огромные силы детонационного сгорания даже такие громоздкие и массивные детали разрушают очень быстро.

Но есть другие пути повышения КПД двигателя – это:

А) – увеличение температуры сгорания Рабочей Смеси (температуры в камере сгорания), чтобы добиться полного и быстрого сгорания паров бензина. При этом выделяется максимальное количество тепла и Рабочее Тело будет сильнее давить на поршень — т.е. совершать большую работу.

По этому пути поршневые двигатели с кривошипно-шатунным механизмом и совмещенным процессом «горения-расширения» (3-й такт) идти не могут, так как масло (смазывающее стенки кинематической пары «поршень — цилиндр») при температуре 220 градусов уже начинает обугливаться и перестает смазывать. Именно поэтому цилиндр и поршень двигателя надо охлаждать, а это приводит в резкому снижению теплового КПД двигателя.

Б) – увеличение объема (степени) расширения Рабочего Тела (длины хода расширения) для полноценного расширения газов Рабочего Тела. Это позволит полностью использовать их избыточное давление. В современных поршневых двигателях на выхлоп идут газы с давлением в 5-8 атмосфер, что является значительными потерями. И это при том, что среднее эффективное давление поршневого двигателя составляет всего 10 атмосфер. Увеличить величину «срабатывания» этого давления мешает малая длина рабочего хода поршневого двигателя с КШМ (кривошипно-шатунным механизмом).

Если увеличить степень расширения газов Рабочего Тела в двигателе, то его КПД значительно увеличится и без необходимости повышения степени сжатия.

Первый в истории двигатель внутренего сгорания — двигатель Ленуара. 1860г

Итак, тема этой статьи: для повышения КПД можно и нужно увеличивать степень расширения Рабочего Тела (рабочих газов) без увеличения степени сжатия . Это должно привести к значительному повышению эффективности работы двигателя.Давайте в этой статье обоснуем именно такую возможность.

В оптимуме надо иметь: степень сжатия может быть совсем невеликой – примерно 3-х кратной, это соответствует давлению в заряде сжатой Рабочей Смеси в 4 атмосферы, но степень расширения (длина линии рабочего хода) должна превосходить эту небольшую степень сжатия примерно в 6-8 раз.

Такая постановка вопроса может показаться странной и неразумной всем знатокам традиционных схем двигателей, которые привыкли к высоким степеням сжатия в поршневых моторах. Но именно о таком парадоксальном положении дел в реальности свидетельствует внимательное изучение конструкций двигателей внутреннего сгорания, которые создавались и работали на заре появления таких двигателей, т.е. в эпоху создания первых ДВС.

Итак, первое заблуждение, которое работает на упрочнение мифа о необходимости создания высокой степени сжатия в двигателе, обосновывается тем, что первые двигатели внутреннего сгорания, которые создавались 150 лет назад, не сжимали предварительно Рабочую Смесь перед ее поджигом и поэтому имели совершенно мизерный КПД — почти такой же как и у примитивных паровых машин.

Действительно, первый действующий двигатель внутреннего сгорания конструкции Жана Ленуара (патент 1859 года) не имел предварительного сжатия Рабочей Смеси и работал с КПД в 4%. Всего 4 % — это как и прожорливые и громоздкие паровые машины того времени.

А вот первый образец 4-х тактного двигателя Николауса Отто, созданный в 1877 году, работал с предварительным сжатием Рабочей Смеси и при работе показал КПД в 22 процента, что для того времени было феноменальным достижением. При этом степень сжатия и степень расширения (как у всех нынешних поршневых ДВС с КШМ) у него были равны между собой.

На основании этих данных:

— КПД двигателя Ленуара без сжатия – 4%;

— КПД двигателя Отто со сжатием – 22 %;

делаются простые и ясные выводы – двигатель работающий с предварительным сжатием Рабочей Смеси работает по принципиально более эффективному режиму, и – чем больше степень сжатия – тем лучше. Этот вывод за 140 последних лет приобрел характер прописной истины и последние 100 лет двигателестроение идет по пути наращивания значения степени сжатия, которая сегодня уже достигла предельных значений.

НО в изложении этой информации- есть одно большое НО…

Оказывается тот же Николаус Отто, прежде чем создать свой знаменитый 4-х тактный двигатель со сжатием в 1877 году, немного раньше – в 1864 году создал, выпускал и успешно продавал многими сотнями другое свое изобретение – атмосферный двигатель внутреннего сгорания, работающий без предварительного сжатия. КПД этого двигателя составлял 15%… Такой высокий КПД совершенно не укладывается в теорию, что сильное предварительное сжатие Рабочей Смеси совершенно необходимо для достижения значительных показателей КПД двигателя.

Что-то в этой теме было не так, чего-то не хватало для понимания очень важных сфактов, и я решил изучить эту ситуацию. И вот к каким выводам я пришел:

-совершенно ужасный – мизерный – КПД двигателя Ленуара получался потому, что он имел совершенно недопустимо малую СРЕПЕНЬ РАСШИРЕНИЯ

рабочих газов;

— а очень достойным КПД в 15 % атмосферный двигатель Отто, работающий без сжатия, обладал от того, что имел очень большую СТЕПЕНЬ РАСШИРЕНИЯ

рабочих газов;

Правда этот двигатель Отто имел очень плохой крутящий момент и очень неровный режим вращения главного вала, поэтому и потом был быстро вытеснен 4-х тактными дви-гателями. Но вот со значением КПД у него было очень прилично.

Давайте внимательно посмотрим на габариты рабочих органов двигателя Ленуара и сделаем некоторые грубые расчеты. Диаметр поршня — 120 мм и ход поршня — 100 мм. Описания двигателя того времени сохранили данные о том, что на всасывание газа и воздуха отводилось расстояние примерно в половину длины «линии расширения». Затем клапан подачи закрывался и электросвеча давала искру. Т.е. на процесс расширения, вернее на объединённый процесс «горение-расширение» оставалось менее полвины длины рабочего хода… Искра поджигала смесь газа и воздуха, происходила вспышка, температура и давление газов в цилиндре резко увеличивалось и рабочее давление с усилием гнало поршень дальше. Максимальный пик рабчего давления газов на поршень составлял 5 атмосфер

. Но надо понимать- что Рабочая Смесь поджигалась в условиях все углубляющегося падения давления – ведь поршень продолжал двигаться создавая разрежение ниже атмосферного давления… В таких условиях поджигаться могла только очень «богатая» смесь, перенасыщенная газом. Соответственно — сгорание в таком режиме было крайне неполным, да еще и расшириться продуты сгорания вряд ли могли полноценно – ведь длина рабочего хода была крайне малой. Т.е. для поршня диаметром в 120 мм. длина рабочего хода составляла менее 50 мм. Можно смело считать, что на выхлоп шли газы весьма высокого давления, да еще и перенасыщенные не сгоревшим светильным газом. Соответственно двигатель таких параметров имел мощность всего 0,5 лошадиной силы при частоте вращения вала в 120-140 оборотов в минуту.Итак – смотрим на двигатель Ленуара. Этот двигатель работал по 2-х тактному циклу. Вначале на линии рабочего хода поршень втягивал в себя светильный газ и воздух (Рабочую Смесь). Затем клапан подачи закрывался. Электрическая свеча давала искру — и Рабочая Смесь вспыхивала, и горячий газ усиленного давления толкал поршень дальше. Затем при обратном ходе поршень выталкивал продукты горения из цилиндра, и затем все повторялось вновь.

Т.е. в одном рабочем такте — на «линии расширения» — были совмещены ТРИ рабочих процесса:

— впуск Рабочей Смеси;

— горение Рабочей Смеси;

— расширение Рабочего Тела;

ВЫВОД — двигатель Ленуара имел такой низкий КПД и такую малую мощность прежде всего по причине очень малой длины рабочего хода (когда рабочие газы просто не имели возможности сработать) и очень неэффективной организации рабочих процессов, когда предельно «богатая» Рабочая Смесь поджигалась при давлении заметно ниже атмосферного в условиях активного расширения объема. Т.е. этот двигатель следовало обозначить, как двигатель, работающий с ПРедварительным РАСШИРЕНИЕМ (разрежением) Рабочей Смеси….

ДАЛЕЕ – рассмотрим схему работы другого двигателя, работавшего без предварительного сжатия Рабочей Смеси, но имевшего КПД в 15 %. Это атмосферный двигатель Отто образца 1864 года. Это был очень необычный двигатель. Он по своей кинематике казался чем-то совершенно уродливым и не пригодным к работе, но при «корявой» кинематической схеме, он действовал по весьма рациональной схеме организации рабочих процессов и поэтому имел КПД в 15%.

Цилиндр этого двигателя был установлен вертикально и поршень двигателя двигался вверх- вниз. При этом в этом двигателе не было КШМ, а поршень имел направленную вверх очень длинную зубчатую рейку, которая входила своими зубьями в зацепление с шестерней и вращала её.

Атмосферный двигатель Отто образца 1864года. Справа на фото выставлен поршень с длинной зубчатой рейкой, которая дает представление о длине рабочего хода. При этом, когда под поршнем взрывалась Рабочая Смесь, и поршень мгновенно взлетал вверх – то шестеренка вращалась вхолостую, ибо специальный механизм отсоединял ее от маховика машины. Затем, когда поршень и рейка достигали крайней верхней точки, и давление рабочих газов в поршне переставало действовать, поршень и рейка под своим весом начинали путь вниз. В этом момент шестерня присоединялась к валу маховика, и начинался рабочий ход. Таким образом — двигатель действовал рывковыми импульсами и имел очень плохой режим кутящего момента. Двигатель к тому же имел малую мощность, так как усилие создавали только вес поршня и рейки (т.е. работала сила тяжести), а так же давление атмосферного воздуха, когда остывающими газами и поднятым вверх поршнем в цилиндре создавалось разряжение. Именно поэтому двигатель назывался атмосферным, ибо в нем вместе с силой тяжести работала и сила атмосферного давления.

Но зато – в такой конструкции двигателя были крайне удачно организованы рабочие процессы.

Рассмотрим, как были организованы и действовали рабочие процессы в этом двигателе.

Вначале специальный механизм поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разрежённое пространство и туда происходило всасывание смеси воздуха и газа. Далее поршень останавливался. Затем смесь воспламенялась открытым пламенем через особую трубку. При взрыве горючего газа давление под поршнем скачкообразно поднималось до 4 атм. Это действие подбрасывало поршень вверх, объём газа в цилиндре увеличивался и давление под ним падало, так как внутренний объем поршня не имел связи с атмосферой и был в этот момент герметично закрыт. При подбрасывании взрывом поршня специальный механизм отсоединял рейку от вала. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось значительное разрежение. В данном случае рабочий ход оказывался максимальной длинны, и продолжался до тех пор, пока вся энергия сгоревшего топлива (в виде избыточного давления Рабочего Тела) полностью не израсходовалась на подъем поршня. Заметьте, что на фотографии двигателя видно – длинна рабочего хода (высота цилиндра) многократно — в 6-8 раз больше диаметра поршня. Вот какой длины был у него рабочий ход. В то время как в современных поршневых моторах диаметр поршня примерно равен рабочему ходу. Только в дизелях – этих современных чемпионах экономичности – рабочий ход примерно на 20-30 процентов больше диаметра цилиндра. А тут – больше в 6 или даже 8 раз….